Перові свердла - студопедія

Перові свердла відомі з давніх часів. Так, наприклад, в археологічних розкопках були знайдені їхні прототипи у вигляді лопатки з твердого матеріалу, загостреною на кінці і призначеної для свердління вручну отворів в м'якших матеріалах. З часу появи металообробки перові свердла постійно вдосконалювалися. Сучасні конструкції пір'яних свердел показані на рис. 1, а, в.

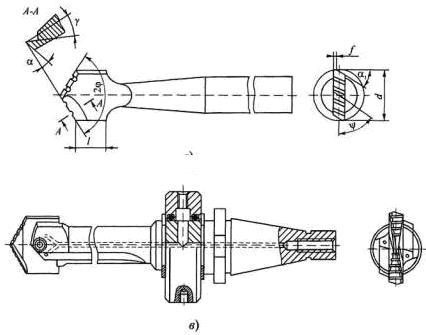

Мал. 17. Перові свердла: а - незбиране; в - збірне, з внутрішнім напірним охолодженням.

Для поліпшення процесу різання проводиться подточка передньої поверхні свердла під кутом # 947; = 5. 10 °. яка, однак, послаблює міцність ріжучого клина. Для зменшення тертя на допоміжних крайках заточується задній кут # 945; = 5. 8 ° із залишенням вузьких циліндричних фасок шириною 0,2. 0,5 мм по всій довжині ріжучої частини, які забезпечують краще напрямок свердла в отворі.

Перевагами пір'яних свердел є простота конструкції, а також можливість виготовлення їх будь-якого діаметру і довжини навіть в умовах ремонтних майстерень.

До недоліків пір'яних свердел можна віднести:

1. утруднені умови відводу стружки;

2. схильність до вібрацій через малу жорсткості ріжучої частини;

3. невеликий запас на переточування;

4. низьку продуктивність процесу свердління через малі значень подачі і в зв'язку з необхідністю періодичного виведення свердла з отвору для звільнення від стружки.

Для поліпшення відводу стружки передбачається її розподіл по ширині за допомогою стружкодробящіх канавок на задніх поверхнях. Через патрон і отвір у стрижні можна подавати під тиском МОР, яка одночасно з відведенням тепла із зони різання вимиває стружку з отвору.

Цілісні перові свердла (рис. 1, а) виготовляють з дроту шляхом кування або фрезерування ріжучої частини у формі пластини, яка заточується на конус під кутом 2 # 966; = 118 °. При цьому утворюються дві головні і дві допоміжні ріжучі кромки. Заточуванням двох плоских задніх поверхонь створюється задній кут # 945; = 10 ... 12 °. При перетині цих поверхонь утворюється поперечна ріжуча кромка (перемичка). Якщо передні поверхні плоскі, то передні кути на головних різальних кромках мають негативні значення, що небажано через зростання силового навантаження на свердло і появи вібрацій.

Рушничні свердла мають внутрішній канал для підведення СОЖ і пряму (іноді кручені) канавку для зовнішнього відведення пульпи (суміш стружки і МОР). Вони застосовуються для свердління отворів глибиною (5. 100) d і діаметром 1. 32мм. Спочатку рушничні свердла використовували для свердління стволів вогнепальної зброї.

В даний час рушничні свердла набули широкого поширення у всіх галузях машинобудування, головним чином для свердління глибоких отворів на спеціальних верстатах в умовах великосерійного і масового виробництв. Завдяки оснащенню твердим сплавом і внутрішньої подачі МОР вони забезпечують високу продуктивність при свердлінні отворів з мінімальним відведенням осі при високій точності (H8. H9) і низькою шорсткості поверхні отворів (Ra 3,2. 1,25).

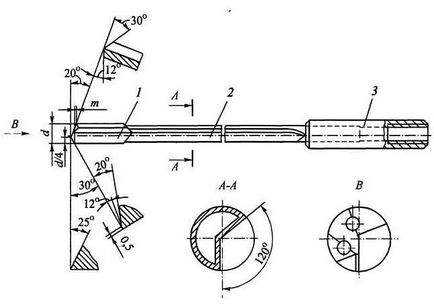

Мал. 18. рушничні свердло для свердління глибоких отворів:

Типова конструкція рушничного свердла складається з різального твердосплавного наконечника 1 (рис. 4.14, б) з отвором для підведення МОР, трубчастого стебла 2 зі сталі типу 30ХМА з V-подібною канавкою для відводу стружки, отриманої методом холодної пластичної деформації, і циліндричного хвостовика 3 для кріплення на верстаті. Рушничні свердла діаметром менше 2 мм ряд зарубіжних фірм виготовляє цільними твердосплавними.

Геометричні параметри ріжучої частини рушничного свердла показані на малюнку. Головна ріжуча кромка для зниження радіального навантаження - ламана, складається з двох полукромок з кутами в плані # 966; 1 = 30 ° і # 966; 2 = 20 °. Для сприйняття сумарною радіального навантаження у свердел малих діаметрів є опорна циліндрична поверхня, а у свердел d> 10 мм - дві опорні напрямні, між якими повинен проходити вектор радіальної складової сили різання і тертя.

Для зниження сил тертя і щоб уникнути защемлення свердла в отворі передбачається зворотна конусность по діаметру ріжучої частини (наконечника) в межах 0,06. 0,10 мм на 100 мм довжини. На допоміжної ріжучої кромці залишається циліндрична стрічка шириною | = 0,1. 0,5 мм.

При заточуванні рушничного свердла (рис. 4.14, 6) необхідно контролювати розмір т, який, щоб уникнути врізання торців, що направляють в дно отвори, повинен бути не менше двох-трьох значень подачі свердла на один оборот. На передньому торці трубчастого стебла фрезерується паз, в який припаюється твердосплавний наконечник. З протилежного кінця стебло упаюється в циліндричний хвостовик, який має діаметр на 6. 10 мм більше, ніж діаметр стебла.

Технічні вимоги до виготовлення рушничних свердел вельми жорсткі. Так, робоча частина шліфується з допуском по h5ілі h6, а хвостовик - по h6. Радіальне биття наконечника щодо хвостовика не більше 0,01. 0,02 мм. При налаштуванні операції необхідно забезпечити співвісність шпинделя і свердла в межах 0,01 мм, а співвісність кондукторной втулки і шпинделя верстата - в межах 0,005 мм.

Так як твердосплавні напрямні вигладжують поверхню отвори, МОР повинна бути тільки на масляній основі з протівозадірнимі присадками (S, Cl, P). Застосування емульсій на водній основі призводить до затирання напрямних і виникнення вібрацій.

Тиск і витрата МОР залежать від діаметра свердла. Так, наприклад, при малих діаметрах свердел тиск МОР досягає 9. 10 МПа.

До числа недоліків рушничних свердел можна віднести "малі" поперечну і крутильне жорсткості через ослаблений канавкою стебла. З цієї причини доводиться знижувати подачу, а отже, і продуктивність процесу свердління.