Стук в компресорі

У ра-бота компресорі рухливі зчленування в справному стані видають характерні шуми, які змінюються при зміні умов роботи вузлів.

Нормальна ра-бота поршневого компресора з-супроводжується легкими ритмічними стукотами клапанів. Поломка пластин клапанів характеризується появле-ням сторонніх деренчливих шу-мов. Швидке вирівнювання тиску всмоктування і нагнітання після зупинки компресора також може бути наслідком поломки плас-тин клапанів. Про несправності-ності нагнітальних клапанів сві-детельствует швидке зростання тиску у всмоктувальній порожнини зупиненого компресора при за-критому всмоктуючому клапані. Кро-ме того, про нещільність всмоктують-чих і нагнітальних клапанів каже зростання темпе-ратури компресора (при відсутності інших причин її підвищення).

Поява стукотів в циліндрі викликає надмірний знос поршня, при-водить до збільшення зазорів між-ду поршнем і циліндром. ухуд-шенням режиму змащення, зменшення холодопродуктивності компрес-сміття, підвищенню температури в кон-це стиснення і посилений знос поршневих канавок. У міру збільшення зазорів в підшипниках кривошипної головки шатуна і кривошипної шийки вала зростають удар-ні навантаження, що супроводжується підвищенням рівня звуку. Нормальний зазор між паль-цем і втулкою шатуна повинен бути 0,03-0,05 мм. Якщо цей зазор збіль-личивается в 2 рази і сягає 0,06-0,1 мм, то в машині появ-ляется сильний стукіт, і потрібно її ремонт

Появле-ня глухих ударів в циліндрі може бути наслідком потрапляння в нього жид-кого холодоагенту або масла. В цьому випадку компресор повинен бути негайно зупинений до устране-ня причин.

Ступінь стиснення компресора π

де pн і pвс - тиск нагнітання і всмоктування компресора береться в абсолютних величинах,

Рабс = рм + рб. де рм і рб відповідно манометріческое і барометричний тиск.

При одній і тій же ступені стиснення можуть бути різні наслідки зносу компресора зважаючи на різні показань тиску всмоктування і нагнітання. Підвищений тиск на нагнітанні може привести до швидкого зносу вкладишів підшипників і шийок колінчастого вала. Дуже часто з цієї причини зношується поршневий палець. При збільшенні тиску нагнітання зростає тиск у шкідливому просторі, дія якого проявляється і при ході поршня вниз. Воно продовжує притискати вкладиш до пальця зверху вниз, перешкоджаючи надходженню до нього мастила і викликаючи його прискорене зношування.

Для забезпечення нормального функціонування без зниження ресурсу, передбаченого виробником, ступінь стиснення повинна бути не більше 8 -9.

7 .7.2.Особенності експлуатації гвинтових компресорів (див. Також §2.3).

Гвинтові компресори можуть працювати при обертанні вала двигуна тільки в одну сторону, в зв'язку з чим в компресорі передбачена відповідна захист від неправильного підключення фаз електродвигуна. Для запобігання обертання роторів в зворотному напрямку при вимкненому компресорі через можливої зміни напрямку руху пари холодоагенту в лінії нагнітання, в камері стиснення встановлюється зворотний клапан. Крім того, гвинтові компресори зазвичай забезпечені фазовим монітором, що перешкоджає включення компресора і попереджає про його неправильному підключенні.

Як зазначалося (п. 7.5.2) пуск гвинтового компресора здійснюється з відкритим всмоктуючим клапаном, золотник регулятора продуктивності з положення «відкрито» (мінімальна продуктивність) в положення «закрито» (максимальна продуктивність) переміщається поступово. Робота маслозаповнені гвинтового компресора з закритим клапаном на всмоктуванні більше 30 - 60 з не допускається, тому що це може привести до аварії.

«Вологий» хід компресора.

Найбільш небезпечним режимом, при якому уско-ряется знос радіально-наполегливих підшипників і можливо їх Підплавлення з подальшим закли-Нівань роторів, є вологий хід компресора. Він може виникати, зокрема, якщо при зупинці компресора в ньому залишився надлишок олії або рідкого холодоагенту. При наступному запуску вони можуть створити значні гідравлічні навантаження, здатних вивести з ладу підшипники і сам компресор. Крім того, перенасичення маслохладоновой суміші холодоагентом призведе до погіршення її мастильних властивостей, порушення циркуляції в системі, погіршення роботи масловіддільників і збільшення виносу масла в випарну сі-стему. Характерною ознакою вологого ходу є зниження температури у всмоктуючому і на-гнетательном трубопроводах з одно-тимчасовим зростанням навантаження на електродвигун гвинтового когось компресорів. Для попередження це-го режиму слід поступово за-жувати випарники, через бігаючи різкого збільшення теплового навантаження на них включенням одночасно всіх вентиляторів, щоб уникнути можливості київськи-панія рідкого холодоагенту і ви-викиду його в усмоктувальний трубо-провід. Несвоєчасна оттайка повітроохолоджувачів трюмів, а також зупинка вентиляторів повітроохолоджувачів без припинення подачі холодоагенту в теплообмінні апарати також можуть привести до перепол-рівняно їх рідким холодоагентом і виникнення вологого ходу компресора. Для посилення контролю перегріву парів холодоагенту на ВСА-сиваніі в деяких холодильних установках термометри встановлені в трьох місцях системи низького тиску.

З конструкційних рішень важливою умовою є спрямованість трубопроводів всмоктування і нагнітання під певним кутом вниз при їх з'єднанні з компресором, щоб виключити можливість заливання компресора маслом або рідким холодоагентом в період, коли установка відключена. Найбільш ефективні конструкційні способи уникнути затоки:

• змонтувати вихідний патрубок з випарника вгору у вигляді «лебединою шиї», який захистить компресор від гідравлічних ударів;

• встановити компресор вище випарника

Додаткову безпеку забезпечить установка електромагнітного клапана на нагнітанні безпосередньо перед ТРВ. На додаток до цього, лінія нагнітання відразу за запірним вентилем на компресорі повинна бути спрямована вертикально вниз.

У розгалужених системах з багатьма випарниками існує висока небезпека того, що протягом неробочого періоду рідкий холодоагент переміститься в будь-якої випарник через неможливість вирівнювання температури і тиску по всій системі. У таких випадках має бути встановлений додатковий зворотний клапан на лінії нагнітання В особливих випадках стають необхідними також установка віддільника рідкої фракції або відкачування ділянки холодильної системи з боку всмоктування. Установка отделителя рідини на всмоктуванні рекомендується для захисту компресора від рідинних «пробок» (затоки рідким холодоагентом). Для ефективного захисту від виносу масла під час зміни режиму роботи установки (наприклад, в результаті швидкого падіння тиску в маслоотделителе) необхідно попередньо забезпечити перевищення температури масла, по крайней мере, на 30 ... 40К над температурою конденсації.

Холодильні установки з гвинтовими компресорами також дуже чутливі до обсягу заправленого холодоагенту. Встановлено, що збільшення або зменшення обсягу заправленого холодоагенту щодо оптимального призводить до значного зниження ефективності роботи установки, що показано на ріс.7.35.

%

82 85 88 91 94 103 106 109 112 115 118

Обсяг заправленого хлада Гента,%

Ріс.7.35. Залежність ефективності роботи гвинтовий холодильної установки від обсягу холодоагенту в системі.

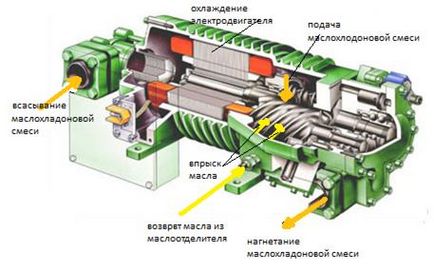

Дуже велика роль в гвинтовому компресорі відводиться маслу, яке виконує три функції: безпосередньо мастило, ущільнення між гвинтами для утримання газу і охолодження. Для виконання цих функцій проводиться впорскування масла у відповідні місця компресора: над роторами і на рівні підшипників (рис. 7.36).

Мал. 7.36. Впорскування масла в гвинтовий компресор.

Наявність складної і розгалуженої масляної системи у гвинтового компресора вимагає підвищений-ного уваги при її обслужива-ванні. «Сухий пуск» гвинтового когось компресорів викликає підвищений знос агрегату і зрив роботи масляної-ного насоса. Для виключення «су-хого пуску» деякі компресори обладнується блокуванням, яка при натисканні кнопки «Пуск» не дозволяє запустити електропривод компресора до включення масляної-ного насоса і підвищення тиску масла до робочого. При відсутності подібної блокування до пуску когось компресорів слід ручним масляним насосом прокачати систему, зробивши не менше 20 качків після моменту відриву стрілки манометра.

У невеликих системах без охолодження уприскуванням рідкого холодоагенту, а також в малих холодильних системах з невеликою кількістю використовуваного хладагента контроль циркуляції масла проводиться непрямим чином - по температурі повітря, що нагнітається пара. Циркуляція масла в системі багато в чому пов'язана з роботою масло-отделителей, ефективність відділі-ня масла в яких погіршується при зниженні температури нагнися-вання, особливо в періоди пуску і зміни режиму роботи. По-цьому після тривалої стоянки необхідно включити обігрів за 12 год до пуску агрегату, щоб максимально випарувати з масла розчинився холодоагент. Часто в масловіддільник вмонтований підігрівач, який не допускає занадто великого розчинення холодоагенту в маслі при зупинці. Управління його роботою виробляється термостатом, відрегульованим на 70 # 8304; C. У разі якщо випарник або лінія всмоктування можуть стати більш теплими ніж компресор під час його зупинки, то на додаток до нагрівання масла необхідно провести відкачування системи з боку всмоктування.

Недостатня кількість подаваного масла призводить до значного зростання температури компресора. Охолодження масла є необхідним при роботі з підвищеними температурами. Зазвичай температура масла повинна підтримуватися на рівні нижче 100 # 8304; C.

Крім змащування, масло також забезпечує ущільнення зазорів між роторами і між корпусом і роторами. У зв'язку з цим, до масел пред'являються спеціальні вимоги, пов'язані з їх в'язкістю, розчинність в хладагентах і схильністю до піноутворення (див. § 7.3).

7.7.3. Особливості експлуатації спіральних компресорів (див. Також § 2.4.).

Основні відмінності спіральних компресорів від інших типів проявляються при запуску і зупинці.

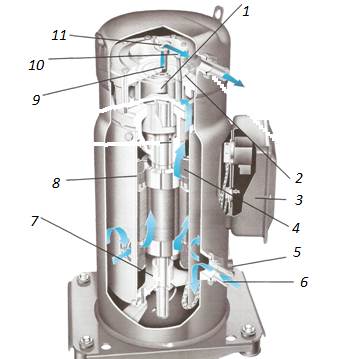

Мал. 7.37. Спіральний компресор. 1 - рухома спіраль; 2 - нерухома спіраль; 3 - клемна коробка; 4 - захист електродвигуна; 5 - оглядове скло; 6 - всмоктування; 7 - масляний насос; 8 - електродвигун; 9 - нагнітання; 10 - захист від зворотного обертання; 11 - зворотний клапан.

У цей період може виникнути явище зворотного обертання. Спіральні компресори, як і гвинтові, виробляють стиснення тільки в одному напрямку обертання. При роботі компресорів з трифазними електродвигунами обертання може відбуватися в обох напрямках в результаті неправильного підключення фаз. Для спіральних компресорів рис. 7.36. неправильне включення призводить до різкого зниження холодопродуктивності компресора, а тривала його робота в цьому режимі може привести до поломок. Тому в спіральних компресорах передбачений електронний модуль 10, який контролює напрямок обертання спіралей. щоб не допустити їх руйнування при перефазіровке компресора.

У момент запуску чується нетривалий і несильний металевий звук, створюваний початковим зіткненням спіралей, так як в початковий момент стиснення завжди починається без присутності холодоагенту. При запуску компресора оцінка правильності напрямку обертання виробляється по тиску всмоктування і тиску нагнітання. Якщо різниця тисків не збільшується, тобто тиск всмоктування не знижується, а тиск нагнітання не збільшується, це означає, що компресор не качає і необхідно перевірити фазировку на електродвигуні. При обертанні в неправильному напрямку зростає шум і зменшується споживана електроенергія. Через кілька хвилин роботи спрацьовує захист електродвигуна 4, що зупиняє компресор.

Пуск компресора виробляється при повністю відкритому нагнітальному клапані. Якщо нагнітальний клапан буде повністю або частково закритий, то тиск і температура нагнітання стануть неприпустимо високими, що призведе до виходу з ладу компресора. При роботі компресора на повітрі можлива поява так званого "ефекту дизеля", тобто при високій температурі, що всмоктується повітря, змішуючись з маслом, може самозапалившись, що також призведе до руйнування компресора.

Для захисту від гідроудару при пуску спіральних компресорів необхідно обов'язково використовувати зовнішній поясковий ТЕН підігріву картера, який повинен бути включений за 12 ... 24 години до передбачуваного запуску.