Робочі креслення склянок і кришок підшипникових вузлів - студопедія

Склянки застосовуються для самостійного складального комплекту

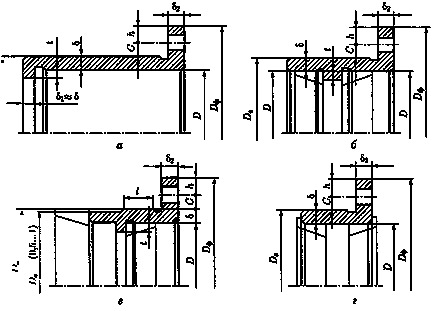

з фіксують опорами (рис. 3.14). Найбільш часто склянки використовують

в конічних передачах, де потрібна точна установка і регулювання відносного положення зубчастих коліс. Крім того, установка склянок необхідна в підшипникових вузлах швидкохідних валів черв'ячних редукторів і циліндричних вертикальних редукторів з нерознімним корпусом в разі, якщо діаметр виступів черв'яка або шестерні виявиться більше діаметра зовнішнього кільця підшипника da1> D. Склянки виготовляють зазвичай з чавуну Сч15-32, рідше з стали.

Товщину стінок dс литих склянок з чавуну марки Сч15-32 вибирають в залежності від діаметра зовнішнього кільця підшипника відповідно до даних, наведених нижче:

діаметр отвору для склянки або кришки

товщина стінки склянки d. мм

товщина стінки кришки d к, мм

діаметр гвинта d. мм

Зовнішній діаметр склянки Dc »D + 2dс округлюють до найближчого стандартного числа по ГОСТ 6636-69 з ряду Rz 40. Товщину наполегливої буртика d1 приймають рівною товщині d стінок. Висоту t наполегливої буртіканазначают відповідно до розміру підшипника кочення. Якщо осьова сила спрямована в бік, протилежний буртом, то можна використовувати більш технологічну конструкцію склянки з пружинним кільцем, який заміняє бурт.

Діаметр і кількість гвинтів для кріплення склянок приймають в залежності від діаметра стакана або кришки. Діаметр фланця виконують мінімальним (рис.3.14)

де d - діаметр гвинта.

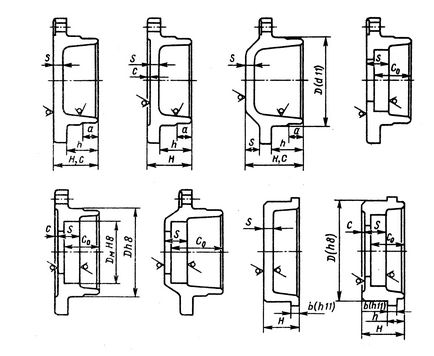

Мал. 3.14. конструкція склянок

Для зниження маси корпусу допускається звисання склянки b »(1,5-2,0) d. Проточка, виконана на зовнішній поверхні склянки, полегшує складання і зменшує довжину поверхні, що шліфується. Якщо стакан в процесі складання неодноразово переміщують уздовж осі отвору, то передбачають посадку H 7 / h 6 або H 7 / j 6. Більш надійною є посадка H 7 / k 6, яка може бути застосована в тому випадку, якщо регулювання осьового положення склянки не потрібно.

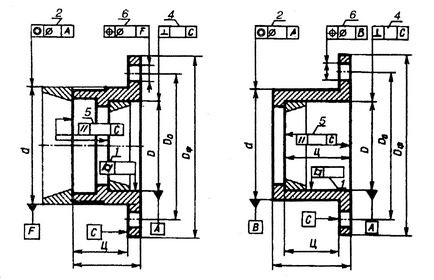

На кресленнях склянок (рис.3.15, а. Б) задають осьові лінійні розміри: габаритні, ланцюгові і вільні. Граничні відхилення задають на розміри: вільні - середнього класу точності; ланцюгові - за загальним правилом (див. вище).

Допуски форми та допуски розташування поверхонь наведені

в табл. 2.2.

Позиція на рис. 3.15

Т / 0 / »0,5t. де t - допуск розміру поверхні Тã »0,6 t. де t - допуск розміру поверхні Тã по табл. 3.2 в залежності від типу підшипника Т ^ - на діаметрі D по табл. 3.5. Ступінь точності допуску для підшипників: кулькових - 8, роликових - 7 Т // на діаметрі dФ по табл. 3.5.Степень точності допуску для підшипників кочення: кулькових - 8, роликових - 7 Т + »0,4 (dотв- d в), де dотв - діаметр отвору, d в - діаметр гвинта

Мал. 3.15.Прімери креслень склянок

Основною базою є поверхня В фланців склянки. Точність положення базових торців склянки для упору підшипників забезпечує їх паралельність торця В склянки.

Призначення кожного з допусків (рис. 3.15):

допуск циліндричної (поз. 1) задають, щоб обмежити відхилення геометричної форми посадочних поверхонь і пов'язаних з ними доріжок кочення зовнішніх кілець підшипників;

допуск співвісності посадочних поверхонь склянки призначають, щоб обмежити відхилення міжосьової відстані в конічної передачі (поз. 2) і перекіс кілець підшипників кочення (поз. 3);

допуск перпендикулярності (поз. 4) і допуск паралельності (поз. 5) задають, щоб обмежити перекіс кілець підшипників;

позиційний допуск (поз. 6) задають, щоб обмежити відхилення

в розташуванні центрів кріпильних отворів і забезпечити так звану «збирання» нарізного сполучення. Цей допуск задають тільки в тому випадку, коли отвори для гвинтів в склянці і в корпусної деталі свердлять незалежно один від одного в пристроях або на верстатах з ЧПУ. В інших випадках позиційний допуск не призводять.

Приклад робочого креслення склянки наведено в дод. 3 (рис. П.3.5).

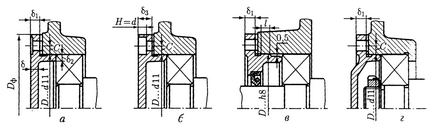

Кришки підшипникових вузлів. Прівертние кришки пріменяютсяв нероз'ємних корпусах для підшипникових вузлів, а також в редукторах з роз'ємними корпусамі.Кришкі підшипників виготовляють з чавуну марок СЧ15, СЧ20. Конструкції прівертних кришок наведені на рис. 3.16. Вони можуть бути глухими рис. 3.16, а. б. г і з отвором під вихідний вал (рис. 3.16, в). Вибір конструкції кришки залежить:

- від ущільнення вихідних валів (див. ущільнення валів);

- кріплення підшипників на валу (якщо вал не виходить за межі підшипника, то кришку виконують з плоскою зовнішньою поверхнею (рис. 3.16, а. б)

- якщо торець вала виступає за межі підшипника, то кришку виконують по рис.3.16, г);

- регулювання зазору підшипника, яка виробляється установкою набору прокладок під фланець кришки (див. рис. 3.16) або впливом гвинтами з різьбовими кришками (див. ріс.2.43);

- розміщення комплекту деталей підшипникового вузла.

При розміщенні комплекту в корпусі редуктора кришка вибирається по діаметру зовнішнього кільця підшипника D. якщо комплект деталей збирається в склянці, то розміри кришки визначають по його зовнішньому діаметру.

Нижче наведені рекомендації по вибору товщини стінки, діаметра d і числа z гвинтів кріплення кришки до корпусу в залежності від D:

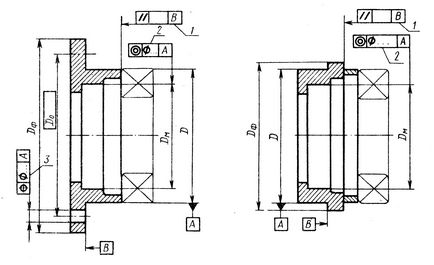

Мал. 3.16. Кришки підшипникових вузлів

У варіанті з рис. 3.16, б кришку кріплять гвинтами з циліндричними головками і шестигранним поглибленням під ключ. В цьому випадку товщину кришки приймають

де Н - висота головки гвинта.

Опорні поверхні під головки кріпильних болтів або гайок найчастіше необхідно обробляти. Обробляють або безпосередньо ті місця, на які спираються головки гвинтів (рис. 3.16, а. Б), або весь поясок на торці в зоні розташування головок гвинтів (рис. 3.16, в. Г). Розміри інших конструктивних елементів кришки: d1 = 1,2d; d2 = (0,9-1) d; Dф = D + (4 ... 4,4) d; С »d.

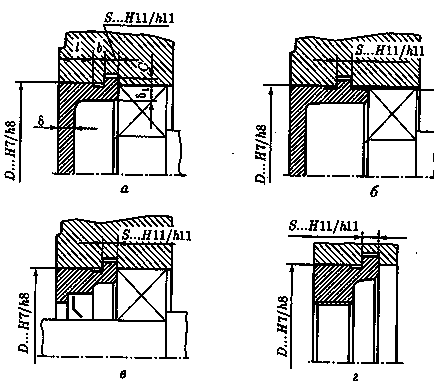

Заставні кришки. На рис. 3.17 показані основні конструкціізакладних кришок: глухих - рис. 3.17, а. б; з отвором для вихідного кінця вала рис.3.17, в; з різьбою під нажимной гвинт - рис. 3.17, г. Заставні кришки широко застосовують в редукторах, що мають площину роз'єму по осях валів. Ці кришки не вимагають кріплення до корпусу різьбовими деталями: їх утримує кільцевий виступ, для якого в корпусі протачивают канавку. Щоб забезпечувати сполучення торців виступу кришки і канавки корпусу по площині, на зовнішній циліндричній поверхні кришки перед торцем виступу бажано виконувати канавку шириною b. Розмір канавки на діаметрі D приймають рівним D = d.

Зовнішній діаметр кришки виконують з такими відхиленнями, при яких в сполученні з корпусом утворюється малий зазор, що перешкоджає витіканню масла з корпусу. Товщину d стінки приймають в залежності від діаметра D отвори під підшипник (див. Вище). Розміри інших елементів кришки: d1 = (0,9-1) d; S = (0,9-1) d; С »0,5S; l ³ b.

Мал. 3.17.Закладние кришки підшипникових гнізд

На кресленнях кришок підшипників осьові розміри проставляють по ріс.3.18. У всіх конструкціях розмір S отриманий при литві кришки на заготівельної операції. Розмір h зазвичай входить складовим розміром розмірної ланцюга, що визначає осьової зазор в комплекті вала з підшипниками кочення. Розмір Н всюди габаритний. Розмір С пов'язує необроблені та оброблені поверхні, С0 - глибина гнізда для манжетного ущільнення.

Мал. 3.18.Предельние відхилення розмірів

Мал. 3.19. Допуски розташування поверхонь

Граничні відхилення ланцюжка розміру h розташовують симетрично щодо номінального значення за рекомендаціями (див. Рис. 3.18). Поля допусків центрує паска D і діаметра Dм під манжетное ущільнення приймають по рис. 3.18.

Допуск розташування поверхонь приймають по табл. 3.11 відповідно до позицій, зазначеними на рис. 3.19.

Призначення кожного з допусків наступне:

допуск паралельності торців (поз. 1) задають, якщо по торця кришки базують підшипник кочення, як показано на рис. 3.19. Допуск призначають, щоб обмежити перекіс підшипників кочення;

допуск співвісності (поз. 2) задають, щоб обмежити радіальний зсув ущільнювальної манжети і зменшити таким чином неоднорідність тиску на робочу крайку манжети;

позиційний допуск (поз. 3) задають в тих випадках і з тією ж метою, як і на кресленнях склянок (див. поз. 6 на рис. 3.15).

Позиція на рис. 3.19

Т // на діаметрі dФ по табл. 3.5. Ступінь точності допусків при базуванні підшипників: кулькових - 9 (прівертная кришка) або 8 (заставна кришка): роликових - 8 (прівертная кришка) або 7 (заставна кришка) Тã »0,6 t. де t - допуск розміру поверхні Т + »0,4 (dотв- d в), де dотв - діаметр отвору; d в - діаметр гвинта

Робоче креслення кришки наведено в дод. 3 (рис. П.3.6).