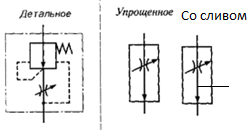

Регулятори витрати дроселі, регулятори потоку, клапани співвідношення витрат

Дроссель- створює регульоване місцеве опору-ня потоку рідини, площа прохідного отвори якого можна змінювати в процесі роботи, змінюючи тим самим витрата жідкості.дросселі відрізняються один від одного формою прохідного отвори і конструкцією регулюючого елемента. Поширеними є голчасті, щілинні і втулкові дроселі. Перевага дроселя - простота конструкції, недостат-ки - невисока точність регулювання і схильність до облітеруючому-рації при мінімальних витратах внаслідок значного периметра кільцевої щілини.

Витрата через дросель залежить не тільки від площі прохідного отвору, але і від перепаду давши-лення: чим менше р, тим менше Q, і навпаки. Так як перепад тиску залежить від навантаження, прикладеної до виконай-тельному органу, при змінному навантаженні не можна отримати за допомогою одного дроселя стабільну швидкість вихідної ланки гідродвигуна. Тому дроселі застосовуються тільки в тих гидроприводах, де не потрібна висока точність регулирова-ня, мало змінюється навантаження на гідродвигуні або допуску-ється зменшення швидкості його вихідної ланки при збільшенні навантаження, і навпаки.

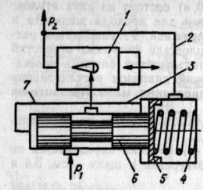

Регулятор потоку (витрати) призначений для підтримки заданого витрати Q незалежно від перепаду тиску р між вхідним і вихідним патрубками апарату. (Для згладжування пульсації) Він складається з дрос-селю і клапана різниці тисків, що підтримує постійного-ний перепад тиску на дроселі.

Регулятори витрати часто використовують в об'ємному гідроприводі, в системах стабілізації швидкості руху вала гідромотора або штока гідроциліндра. Наприклад, будучи встановленим в зливний гідролінії він підтримує на постійному рівні слив з гідродвигуна, і таким чином підтримує постійної швидкість руху робочого органу. На практиці, однак, через зміни властивостей рідини витрата через регулятор витрати коливається в межах 10%.

Якщо знизиться тиск на вході p1 при незмінному зна-ванні р2. то знижений тиск передається по каналах 3 і 7 в по-лости втулки золотника 6 і плаваючою втулки 5. Внаслідок зменшення тиску в зазначених порожнинах золотник під дей-наслідком пружини 4 зміщується вліво і збільшує дросельний отвір при вході в апарат. В результаті тиск перед дроселем 1 збільшується, а перепад тиску на дроселі залишається незмінним. При збільшенні тиску р1 збільшиться сила тиску, що діє на торці золотника 6 і втулки 5, і золотник, стискаючи пружину 4, зміщується вправо, дросселіруя вхідний вікно. У підсумку - тиск перед дроселем 1 уменьша-ється, а перепад тиску на дроселі залишається незмінним.

Промисловістю випускаються також регулятори витрати зі щілинним дроселем (Г55-2), із запобіжним, редукція-онним або зворотним клапаном.

Клапани співвідношення витрат (подільники та суматори потоку).

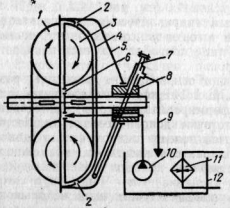

Дільником потоку називається клапан співвідношення витрат, призначений для поділу одного потоку робочої рідини на два і більше рівних потоки незалежно від величини протитиску в кожному з них. Подільники потоку застосовують в гідроприводах машин, в яких потрібно забезпечити синхронізацію руху вихідних ланок паралельно працюють гідродвигунів, що долають неоднакову навантаження. Дільник потоку складається з двох нерегульованих дроселів і двох дроселів, прохідні перетини яких можуть автоматично змінюватися завдяки переміщенню плунжера. Дільник потоку може також бути і суматором потока.В цьому випадку в підводяться до нього двох трубопроводах підтримується постійний витрата робочої рідини.

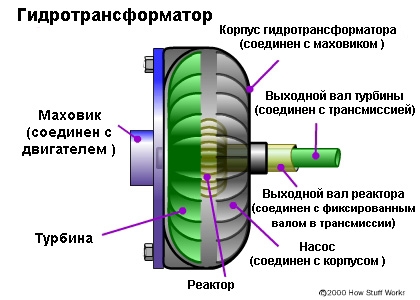

13.Гідродінаміческіе передачі: гідромуфти, гідротрансформатори.

Гидропередача - пристрій для передачі механічної енергії за допомогою потоку рідини, в яке входять динамічні машини (лопатеві гідродвигуни та насоси). Гідродинамічна передача на відміну від об'ємної призначена тільки для передачі крутного моменту. Її основні робочі елементи-колеса лопатевих гідромашин

Гідротрансформатор - пристрій для передачі потужностей від приводних двигунів до виконавчих елементів, які вимагають порівняно малих швидкостей обертання і великих моментів.

Існують передачі, в яких необхідна зміна тільки передавального відношення при постійному переданому моменті (Передаточне відношення () - одна з важливих характеристик механічної передачі обертального двіженія.Передаточное число показує, у скільки разів зріс момент сили (або діаметр ланок, або кількість зубів ланок або кутова прискорення ланок або частота обертання ланок) в результаті її роботи (т. е. на відомому валу).). Одна з перших таких гидропередач була розроблена в 1910 р на базі гідротрансформатора, зі схеми якого ис-ключів нерухомий реактор, і отримала назву - гідро-динамічна муфта (гідромуфта).

Гідромуфти випускаються з тором і без НЕ-го. Досвід експлуатації показав, що останні име-ют кращі показники, так як потік рідини в них при через трансформаційних змін режиму роботи може приймати конфігурацію, ко-торая забезпечує найменші втрати напору.

Робочі колеса зазвичай мають однакову лопатеву сис-тему. Лопатки обох коліс, найчастіше, плоскі, встановлюваних-мі по радіусу, що крім уніфікації виробів дозволяє отримати незмінні характеристики гідромуфт в тому випадку, якщо в процесі експлуатації провідний і ведений вали функ-нальних взаємозамінні (наприклад, при спуску вантажу). Щоб уникнути коливальних явищ число лопаток на кожному колесі має бути неоднакове (зазвичай насосне колесо має на 3-5 лопаток більше). Для зменшення втрат напору в гідромуфті забезпечують мінімальний осьової зазор між колесами (2-3 мм).

Регульовані гідромуфти постійного заповнення з шибером або з поворотними лопатками одного з ко-ліс не мають зовнішнього відведення рідини з робочої порожнини (замкнуті гідромуфти), тому при роботі таких гідромуфт виділяється велика кількість тепла. Ця обставина при-водить до зменшення в'язкості рідини, збільшення витоків, а також до можливого займання масла в разі його ис-користування в якості робочої рідини. Такі гідромуфти застосовуються тільки при невеликих значеннях переданої потужності або при малому діапазоні регулювання.

Гідродинамічні передачі мають ряд переваг. преоб-разования моментной характеристики приводного двигуна відповідно до вимог навантаження; простота і надійність запобігання приводного двигуна від перевантаження; сравнітель-но висока компактність при значній переданої потужності; можливість безступінчатого регулювання швидкості вихідної ланки.

У гідродинамічних передачах менш жорстка зв'язок між валами, ніж в об'ємних, що сприяє згладжування піко-вих навантажень і коливань при обертанні.

Гідродинамічні передачі конструктивно простіше об'ємних, і тому надійніше в експлуатації. Вони менш вимогливі до чистоти робочої рідини і її мастильним властивостям. Крім того, тиск рідини в них менше, ніж в об'ємних передачах.

Недоліки гідродинамічних передач: нагрів робочої рідини в процесі експлуатації; інтенсивне зменшення ККД при перевантаженнях; витоку рідини, особливо в аварійних випадках.

Гідродинамічні передачі широко застосовую ться в различ-них галузях промисловості: гідромуфтами забезпечені приводу всіх штатних скребкових і деяких стрічкових конвеєрів, стругові установки; гідротрансформатори встановлюють на потужних автомобілях, тепловозах і кораблях.