Процес свердління, технічна література онлайн

процес свердління

Для свердління оброблювану заготовку (деталь) нерухомо закріплюють в пристосуванні, а свердла повідомляють два одночасних руху (рис. 305, а) обертальний по стрілці 1, яке називається головним (робочим) рухом, або рухом різання (позначається літерою V), і поступальний 2 , спрямоване вздовж осі свердла, яке називається рухом подачі (позначення-чає буквою S).

Рух інструменту при свердлінні

При свердлінні під впливом сили різання відбувається відділення частинок металу і утворення елементів стружки.

Швидкість різання, подача і глибина становлять режим різання.

Швидкість різання - це шлях, який проходить в направле-нии головного руху найбільш віддаленої від осі інструменту точ-кою ріжучої кромки в одиницю часу (метрах в хвилину).

Якщо відомі частота обертання свердла і його діаметр, то швидкість різання підраховується за формулою.

де V - швидкість різання, м / хв;

D - діаметр свердла, мм;

n - частота обертання свердла (об / хв);

π - постійне число 3,14.

Величина швидкості різання залежить від оброблюваного матеріалу, діаметра і матеріалу свердла і форми його заточування, подачі, глу-біни різання і охолодження.

Однак треба пам'ятати загальне правило режимів різання: чим біль-ше діаметр свердла і чим твердіше матеріал, який підлягає свердління, тим менше швидкість різання.

Якщо відомі діаметр свердла і швидкість різання, то частоту обертання інструменту n можна визначити за формулою

Подача s - величина переміщення свердла вздовж осі за один його оборот або за один оборот заготовки (якщо обертається заготовка, а свердло рухається поступально). Вона вимірюється в мм / об. Так як свердло має дві ріжучі кромки, то подача на одну ріжучу кром-ку буде:

Правильний вибір подачі має велике значення для стійкості ріжучого інструменту. Завжди вигідніше працювати з великою подачею і меншою швидкістю різання, в цьому випадку свердло зношується повільніше.

Читайте також: Важільно-механічні прилади

Однак під час свердління отворів малих діаметрів величина по-дачі обмежується міцністю свердла. Зі збільшенням діаметра свердла міцність його збільшується, дозволяючи збільшити подачу; сле-дует врахувати, що збільшення подачі обмежується міцністю стан-ка.

Глибина різання t - відстань від обробленої по-поверхні до осі свердла (т. Е. Радіус свердла). Визначається глибина різання по формулі

При розсвердлюванні глибина різання визначається як половина різниці між діаметром D свердла і діаметром d раніше обро-танного отвори, тобто

При виборі режимів різання в першу чергу підбирають на-ібільше подачу в залежності від якості оброблюваної поверх-ності, міцності свердла і верстата і інших чинників (за таблицями, наведеними в довідниках) і коригують за кінематичними даними верстата (береться найближча менша), а потім встановлюють таку максимальну швидкість різання, при якій стійкість ін-струмента між переточуваннями буде найбільшою.

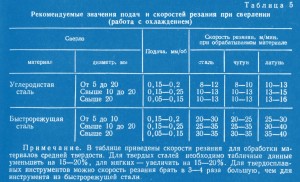

Режими свердління в залежності від діаметра отвору обраба-Тива матеріалу, матеріалу свердла і інших чинників приведе-ни в довідниках або спеціальних таблицях (табл. 5).

Рекомендовані значення подач і швидкостей різання під час свердління

Готує та налагоджує верстата

Перед початком роботи на свердлильному верстаті необхідно перш за все перевірити справність його заземлення, протерти стіл, від-верст шпинделя, перевірити наявність огорожі, перевірити вхо-Лост обертання, осьове переміщення шпинделя і роботу механіз-ма подачі, закріплення столу.

Підготовка верстата до роботи полягає в установці і закріплений-ванні ріжучого інструменту і деталі і в визначенні режиму різання (швидкості і подачі).

Свердло вибирається відповідно до заданого діаметром отвору і в залежності від оброблюваного матеріалу.

Вибираючи діаметр свердла, слід пам'ятати, що при роботі свердлом в результаті биття отвір виходить трохи більшого діа-метра, ніж свердло. Середні величини розробки отвори:

Діаметр свердла, мм

Читайте також: Гнучка труб

Точність свердління в окремих випадках можна підвищити тща-котельної регулюванням верстата, правильної заточуванням свердла або при-трансформаційних змін кондукторной втулки.

Залежно від того, який хвостовик має свердло - цилинд-річескій або конічний, підбирають патрон або відпо-ветствующим перехідну втулку. Виходячи з того, яку форму і розміри має оброблювана деталь, вибирають ту чи іншу при-пристосувань для закріплення її під час свердління.

Перш ніж встановити патрон або перехідну втулку, необ-обхідно чисто протерти як хвостовик, так і отвір шпинделя. Забороняється протирання шпинделя при його обертанні.

Свердло вводять в отвір шпинделя легким поштовхом руки. При встановленні свердла в патрон необхідно стежити за тим, щоб хвосто-вик свердла упирався в дно патрона, інакше при роботі свердло може переміститися уздовж своєї осі. Потім встановлюють пристосування або деталь на столі верстата, попередньо очистивши як поверхня стола, так і наполегливу площину пристосування або самої деталі.

Якщо необхідно свердлити наскрізний отвір, то щоб уникнути пошкодження столу під деталь поміщають підкладку (якщо стіл не має отвори) з точними паралельними площинами.

Порядок налагодження верстата на певне число оборотів і пода-чу залежить від конструкції верстата. В одних верстатах це виробляється шляхом перекидання ременя з одного ступеня шківа на іншу або пере-винятком з допомогою рукояток зубчастих коліс в коробці швидкостей і коробці подач. Багато верстати, особливо призначені для свердління отворів малого діаметра, не мають механічної подачі, і переміщення свердла на таких верстатах здійснюється вручну.

Для підвищення стійкості ріжучого інструменту і отримання чис-тій поверхні отвору під час свердління металів і сплавів слід використовувати охолоджуючі рідини. Охолоджуючі рідини, в залежності від марки оброблюваного металу і сплаву, вибирають за довідниками.