Сутність процесу свердління - студопедія

Свердління, зенкування і розгортання

Свердління є про-процес видалення металу для отримання отворів. Процес свердління вклю-чає два руху: обертання инстру-мента V (рис. 48) або деталі навколо осі і подачу S уздовж осі. Ріжучі кромки свердла зрізають тонкі шари металу з нерухомо укріпленої де-талі, утворюючи стружку, яка, ковзаючи по спіральних канавках свердла, виходить з оброблюваного отвору. Свердло є многолез-війна ріжучим інструментом. У ре-пізнанні беруть участь не тільки два головних леза, але і лезо перемички, також два допоміжних, знаходячи-трудящих на напрямних стрічках свердла, що дуже ускладнює процес утворення стружки. При розгляді схеми освіти стружки під час свердління добре видно, що умови роботи ріжучої кромки свердла в раз-них точках леза різні. Так, пе-редную кут нахилу ріжучої кромки у (рис. 49),

Мал. 48. Схема ре-пізнання під час свердління. Сили, що діють на свердло

Мал. 49. Освіта стружки під час свердління

розташований ближче до периферії свердла (перетин А-А), є позитивним. Ріжуча кромка працює в порівняно лег-ких умовах.

Передній кут нахилу ріжучої кромки, розташований далі від пе-ріферіі, ближче до центру свердла (перетин В-В), є отрицатель-ним. Ріжуча кромка працює в бо-леї важких умовах, ніж розташована ближче до периферії.

Різання поперечної ріжучої кром-кой (перетин С-С) представляє со-бій процес різання, близький до витискування. При свердлінні в порівнянні з гострінням значно гірші умови відводу стружки і підведення охолоджую-щей рідини; має місце значитель-ве тертя стружки об поверхню ка-навок свердла, тертя стружки і свердла про оброблену поверхню; уздовж ріжучої кромки виникає рез-кий перепад швидкостей різання - від нуля до максимуму, в результаті чого в різних точках різальної крайки, що зрізається шар деформується і сере-зает з різною швидкістю; вздовж ре-жущей кромки свердла деформація різна - у міру наближення до периферії деформація зменшується. Ці особливості різання при свердлі-ванні створюють більш важкі по порівняй-нію з гострінням умови стружкообразования, збільшення тепловиділення і підвищене нагрівання свердла. Якщо ж розглядати процес стружкообразования на окремих мікро ділянках ріжучої кромки, то пружні і плас-тичні деформації, тепловиділення, наростообразованне, зміцнення, знос інструменту тут виникають з тих же причин, що і при точінні. На температуру різання під час свердління швидкість різання має більшу впливав-ня, ніж подача.

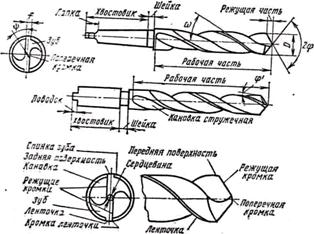

Ріс.50. Спіральні свердла

Елементи свердла. Найбільш рас-рення і мають універ-сальне призначення є спіраль-ве свердло (рис. 50). Свердло складається з робочої частини, конусного або цилинд-рического хвостової частини, службовця для закріплення свердла, а лапки, що є упором при видаленні свердла. Робоча частина свердла представляє со-бій циліндричний стержень з двома спіральними або гвинтовими канавка-ми, за якими видаляється стружка. Ріжуча частина заточена по двом конічним поверхням, має передню і задню поверхні (рис. 50) і дві ріжучі кромки, з'єднані пе-ремичкой під кутом 55 °. На цилинд-рической частини по гвинтовій лінії про- ходять дві вузькі стрічки, центрир-щие і напрямні свердло в отверсием-тії. Стрічки значно зменшують тертя свердла об стінки оброблюваної мого отвори. Для зменшення тре-ня робочої частини свердла в сторону хвостовика зроблений зворотний конус. Діаметр свердла зменшується на каж-Диє 100 мм довжини на 0,03-0,1 мм.

Ріжуча частина свердла виготовлені-ється з інструментальних сталей в твердих сплавів. Як і різець, свердло має передній і задній кути (ріс.51). Передній кут у (перетин Б-Б) в кожній точці різальної крайки є величиною змінною. Найбільше значення кут у має на периферії свердла, найменше-у вершини свердла. Внаслідок того що свердло під час роботи не тільки обертається, але і переміщається. уздовж осі, дійсне значення заднього кута а відрізняється від кута, по-. лучанин при заточуванні. Чим менше діаметр окружності, на якій знахо-диться розглянута точка ріжу-щей кромки, і чим більше подача, тим менше дійсний задній кут.

Дійсний же передній кут в процесі різання відповідно бу-дет більше кута, заміряного після заточки. Щоб забезпечити достатній-ву величину заднього кута в роботі