Особливості процесу різання (формоутворення) під час свердління

Свердла застосовуються для отримання отворів в суцільному матеріалі, розсвердлювання вже наявних отворів, свердління конічних поглиблень для центрів, свердління під різьблення, висвердлювання і т.д. Залежно від конструкції і призначення свердла можна класифікувати наступним чином:

- перові, використовувані в основному для свердління отворів малого діаметра в неметалічних матеріалах і глибоких отворів;

- центрувальні спеціальні (2 # 966; = 60 0 і 2 # 966; = 120 0) одне і двох сторонні;

- спіральні звичайні швидкорізальні і монолітні твердосплавні з пресованими або вишліфованнимі канавками;

- для глибокого свердління (перові, рушничні, гарматні, шнекові, ежекторні, кільцеві);

- спеціальні (з пластмасовим хвостовиком, спіральні з різними заточками, для свердління і висвердлювання отворів в листових матеріалах, під нарізування різьблення, під заклепки і т. д.).

Процес різання при свердлінні протікає принципово так само, як і при точінні. Так, наприклад, в залежності від властивостей оброблюваного матеріалу стружка виходить або зливний, або надлому; має місце усадка стружки; при свердлінні в'язких металів утворюється наріст. Однак, незважаючи на зазначене схожість процесів точіння і свердління, між ними є такі відмінності:

1. Наявність дуже малих передніх кутів в центральній частині свердла і негативних у перемички підвищує деформацію проникнення ріжучого інструменту, збільшує сили тертя, отже, і тепловиділення в зоні різання.

2. Спостерігається підвищене тертя в процесі свердління через відсутність допоміжних задніх кутів на стрічках.

3. Свердел в процесі різання знаходиться в постійному тривалому контакті зі стружкою і обробленою поверхнею; погіршені умови відводу стружки. Разом з тим виходить з отвору стружка ускладнює проникнення МОР в зону різання і відведення тепла,

4. Різниця швидкостей різання для різних точок ріжучих лез в процесі свердління ускладнює процес деформації стружки і її сходу по передній поверхні інструменту.

Головний рух під час свердління здійснюється за рахунок обертання свердла і рідше - деталі, а рух подачі - переміщенням свердла або деталі уздовж осі інструменту (рис. 11.2.).

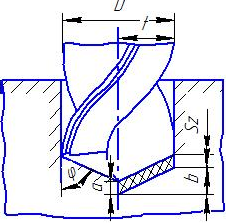

Мал. 11.2 Елементи зрізаногошару під час свердління

За швидкість різання приймається окружна швидкість точки, найбільш віддаленої від осі свердла, розрахована по діаметру свердла:

де D - діаметр свердла, мм; n - число обертів свердла в хвилину, об / хв.

У центрі свердла швидкість (v) дорівнює нулю.

Подача - величина переміщення свердла вздовж осі за один його оборот (S0. Мм / об). Так як у свердла два головних різальних леза, на кожне з них припадає подання, рівна:

У свою чергу хвилинна подача SМ буде дорівнює:

Глибина різання під час свердління визначається діаметром свердла:

а при розсвердлюванні отвори діаметром d:

Товщину і ширину зрізу під час свердління визначають без урахування перемички за формулами:

Товщина зрізу вимірюється в напрямку, перпендикулярному до головного різального леза, а ширина - уздовж нього.

Площа поперечного перерізу зрізу Fz. яка припадає на одне ріжуче лезо, дорівнює

Конструктивні елементи і геометричні параметри спірального свердла. Конструкція спірального свердла відповідає двоякому призначенням - бути ріжучим інструментом і шнеком, що транспортує стружку із зони різання.

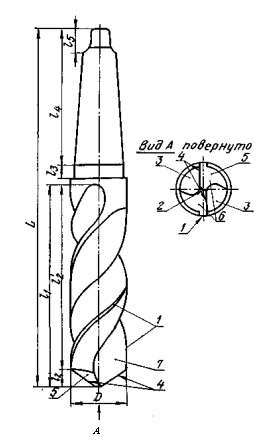

Спіральні свердла складається з робочої частини l1. шийки l3 і хвостовика l4. має на кінці лапку l5 (рис. 11.3). Робоча частина в свою чергу поділяється на різальну l2 і спрямовуючу l2 '. Ріжуча частина включає в себе наступні елементи: круглошліфованние стрічки (допоміжні ріжу-щие леза) 1, поперечну ріжучу кромку 2, канавки 3, два головних різальних леза 4, передні 7 і задні 5 поверхні, два зуба (пера) свердла 6.

Хвостовик свердла може бути виконаний, як конусним по системам Морзе, метричних, так і циліндровим з повідцем. У першому випадку крутний момент передається за рахунок сил тертя між конічними поверхнями хвостовика свердла і посадкового отвору шпинделя, а в другому - за допомогою повідця. Лапка служить для вибивання свердла зі шпинделя верстата або з перехідною втулки. Шийка призначена для виходу шліфувального круга при виготовленні свердла. Напрямна частина забезпечує напрям свердла в просвердлюють отвір і служить резервом для утворення робочої частини при його переточуваннях.

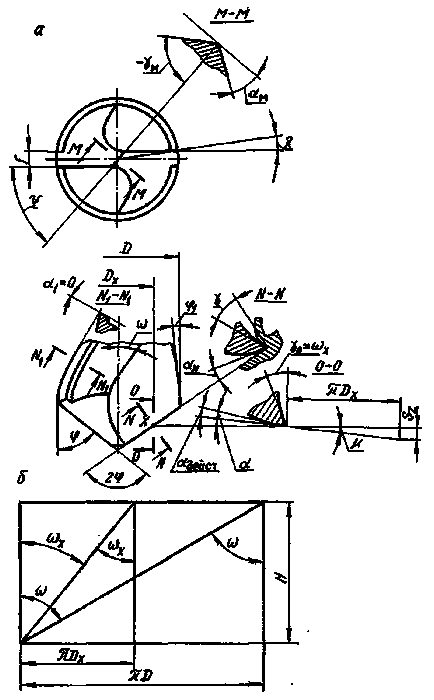

Ріжучі властивості свердла багато в чому визначаються геометричними параметрами і матеріалом його ріжучої частини. Розглянемо геометричні параметри спірального свердла (рис. 11.4).

Кут нахилу гвинтової канавки # 969; - це кут, укладений між віссю свердла і розгорнутої гвинтовою лінією стружкової канавки (рис. 11.4, б). Величина його непостійна: чим ближче до осі свердла, тим менше кут # 969; .

Мал. 11.3.Спіральное свердло.

Мал. 11.4 Геометричні параметри спірального свердла.

З усіх відомих конструкцій спіральні свердла знайшли найбільше застосування завдяки гарному відведення стружки з оброблюваного отвору через наявність гвинтових канавок. Спіральні свердла застосовують для свердління отворів діаметром 1 ... 55 мм і глибиною (20 ... 30) D, з точністю діаметральні розмірів IT12 ... IT14, відведенням осей отворів до 0,3 ... 0,5 мм / 100 мм і шорсткістю Rz 20 ... 80 мкм .

Цілісні свердла застосовуються для обробки отворів малого діаметра (3 ... 20 мм). Можуть мати отвори для внутрішнього підведення МОР. Глибина свердління (2 ... 5) D. Для підвищення міцності і жорсткості діаметр серцевини збільшують до (0,22 ... 0,3) D.

Складові з напайнимі платівкою або збірні з вставкою з твердого сплаву - для обробки отворів діаметром 17 ... 30 мм. Для підвищення стійкості на довжині твердосплавних пластинки роблять зворотну конусність 0,6 ... 0,8 мм на 100 мм довжини. Недолік - ослаблення корпусу (напайку здійснюється в зоні різання). Ріжуча кромка утворена двома або більше пластинками, які перекривають один одного, тому вона формує практично плоске дно отвори.

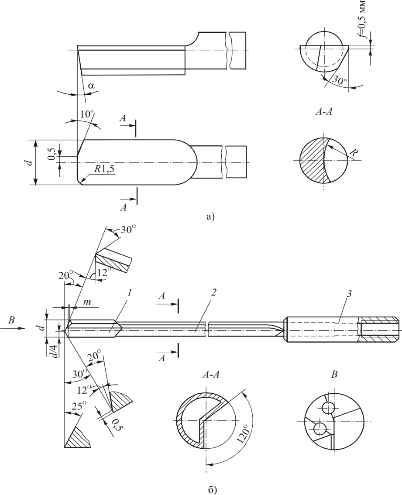

Історично першою і найбільш простий конструкцією свердла глибокого свердління є гарматні свердла (рис. 11.5). Таке свердло являє собою стрижень великої довжини, що дорівнює глибині оброблюваного отвору, зрізаний в робочій частині приблизно до половини діаметра і заточений з торця з заднім кутом # 945 ;. Рушничні свердла на відміну від гарматних, мають внутрішній канал для підведення СОЖ і пряму (рідше кручені) канавку для зовнішнього відведення пульпи (суміш стружки і МОР). Вони застосовуються для свердління отворів глибиною (5 ... 100) d і діаметром 0,5 ... 30 мм і більше. Завдяки оснащенню твердим сплавом і внутрішньої подачі МОР вони забезпечують високу продуктивність при свердлінні отворів з мінімальним відведенням осі при високій точності (H 8 ... H 9) і низькою шорсткості поверхні отворів (Ra 0,32 ... 1,25 мкм).

Малюнок 11.5 - Конструкції гарматних і рушничних свердел

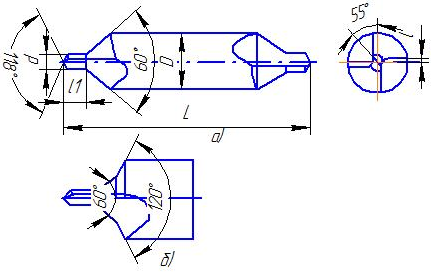

Комбінованими центрувальними свердлами обробляють невеликі отвори діаметром d, потім у міру проникнення в матеріал вступають в роботу кромки, розташовані під кутом 60 °, і свердлом обробляють конічну частину центрового отвори. Кут ріжучої частини приймають 116-118 °, кут поперечної кромки 55 °. Для зменшення тертя роблять зворотну конусність на довжині l1в межах 0,05-0,1 мм. Товщину серцевини приймають рівною (0,15-0,17) d і збільшують її на ділянці l1 у напрямку до хвостовика (Рис. 11.6, а.).

Мал. 11.6. Комбіноване центровочне свердло.

Комбіновані центрувальні свердла із запобіжним конусом (рис. 11.6, б.) Відрізняються тим, що конусна частина свердла крім кута 60 ° має ще додатковий конус з кутом 120 °. Це роблять для запобігання центрового отвори від випадкових ушкоджень. Всі інші елементи цього свердла такі ж, як у комбінованого.