Методи виготовлення зубчастих коліс - лекції та приклади розв'язання задач з теормех, опору матеріалів,

5.8 Методи виготовлення зубчастих коліс

Існує два принципово відмінних один від одного методу виготовлення зубчастих коліс:

- метод копіювання. При цьому методі профіль інструменту (дискова або пальцевая фреза) повторює профіль западини нарізається колеса.

Як метод нарізування коліс він має істотні недоліки - відносно низькою продуктивністю і точністю; необхідністю мати велику кількість типо-розмірів інструменту для нарізування різних коліс (при цьому сам інструмент має складну форму); необхідністю мати на верстаті додаткове Ділильний пристрій, та ін. Тому даний метод при нарізанні зубчастих коліс використовується рідко (в основному в ремонтному виробництві) і в даному курсі не розглядається;

- метод Обкатился (іноді його називають методом огинання). При цьому методі інструмент (долбяк) являє собою як би Евольвентноє зубчасте колесо, що має ріжучої крайкою (і виконане з відповідною інструментальної сталі).

При нарізуванні колеса, крім руху різання, інструменту та заготівлі дають рух Обкатился, тобто рух, що імітує роботу двох зубчастих знаходяться в зачепленні коліс. У цьому випадку на нарізається колеса автоматично формується потрібне число зубів з евольвентним профілем.

При цьому профіль зуба формується не як копія профілю інструменту, а як огинає до багатьох положень профілю зуба інструмента в його русі щодо нарізається колеса. Значно підвищується продуктивність (тому що процес йде безперервно) і точність (тому що немає додаткового делительного пристрої). Різко знижується необхідна номенклатура інструменту, тому що одним і тим же інструментом можна нарізати колесо даного модуля з будь-яким числом зубів.

Зубчаста рейка з прямолінійним профілем зуба є окремим випадком евольвентного колеса, тому при методі Обкатился найбільш часто використовується інструмент рейкового типу (інструмент, який в осьовому перерізі має форму зубчастої рейки). Це може бути зубчаста гребінка або черв'ячна фреза, яка застосовується найбільш часто. При цьому різко спрощується форма інструменту і його виготовлення. Стандартна зубчаста рейка, покладена в основу інструменту, називається виробляють вихідним контуром (рисунок 40б).

Так як головка зуба інструмента формує ніжку зуба нарізається колеса, то висота головки виробляє вихідного контуру робиться відповідно до висоти ніжки зуба звичайного вихідного контуру, т. Е. Що виробляє вихідний контур має симетричний по висоті зуб щодо ділильної прямий.

Для збільшення стійкості інструменту ріжучакромка зуба біля вершини має скругление. Величина заокруглення визначається коефіцієнтом висоти округленій ділянки hk * = 0.25.

Ще одним значною перевагою методу Обкатился є те, що одним і тим же інструментом, на одному і тому ж верстаті (без додаткових витрат) можна у коліс з однаковим числом зубів для формування профілю використовувати різні ділянки евольвенти, значно змінюючи форму зубів і властивості коліс і передач. Це досягається зміною положення інструмента щодо заготовки при нарізанні колеса (рис 41).

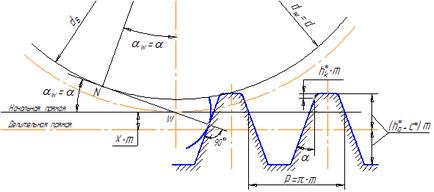

На малюнку 41 зображено верстатне зачеплення виробляє вихідного контуру з нарізаними колесом (рейкове зачеплення).

В даному випадку лінія зачеплення є дотичною до основного кола нарізається колеса і перпендикуляром до профілю зуба рейки. Точка її перетину з лінією центрів (в даному випадку лінія центрів - це пряма, що проходить через центр колеса і перпендикулярна до ділильної прямий рейки) є полюсом зачеплення W, через який проходить початкова окружність нарізається колеса в станочном зачепленні.

Пряма рейки, дотична до початкової окружності колеса в полюсі зачеплення, є початковою прямий. Так як початкова пряма в процесі нарізування перекочується без ковзання по початковій окружності колеса (початкові лінії - це центроїди у відносному русі), то всі розміри з початкової прямої в натуральну величину переносяться на початкову окружність нарізається колеса, в тому числі і крок.

Але крок на початковій прямій рейки величина стандартна, яка повинна бути на ділильної окружності колеса. Тому при зачепленні зі стандартною рейкою в якості початкової окружності завжди виступає делительная окружність колеса, а кут зачеплення дорівнює стандартному куту профілю вихідного контуру (α w = α = 20 0).

Положення інструменту характеризується коефіцієнтом зсуву "x". Зсув вважається нульовим (x = 0), якщо при нарізанні делительная пряма рейки стосується ділильної окружності колеса (збігається з початковою прямий рейки); зміщення позитивне (x> 0), якщо делительная пряма проходить поза ділильної окружності нарізається колеса (інструмент відсувається від центру заготовки - саме цей випадок зображений на малюнку 41); при негативному зміщенні інструмент наближається до центру заготовки і делительная пряма рейки перетинає делительную окружність колеса.

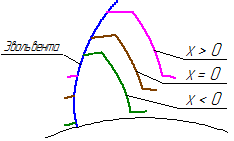

На малюнку 42 показано, як змінюється форма зуба зі зміною коефіцієнта зсуву.

З малюнка видно, що у всіх випадках формується одна і та ж евольвента. При зміні положення інструменту змінюється використовуваний для профілю зуба ділянку цієї евольвенти. Зі збільшенням коефіцієнта зміщення зуб стає більш товстим, більш жорстким, більш міцним на вигин.

Збільшення радіусів кривизни евольвенти на більш високих ділянках призводить також до збільшення контактної міцності зубів. Застосування негативного зсуву дозволяє зменшити габарити нарізаються коліс.