Лекція № 30 - студопедія

1. Класифікація і призначення маніпуляторів.

Маніпулятори призначені для установки виробів в зруч-ве для зварювання положення шляхом повороту їх навколо двох осей (нахилу і обертання), а також для обертання їх зі зварювальною швидкістю при автоматичному і напівавтоматичному зварюванні, на-плавці і металізації.

Маніпулятори поділяють за призначенням, кількістю руху-ний, конструкції приводів для обертання і нахилу виробів, пре-діловому куту нахилу і вантажопідйомності. Маніпулятори з маршової і зварювальної швидкостями забезпечують, крім установки через робів у зручний для зварювання положення, обертання їх в цьому поло-жении з маршової і зварювальної швидкостями. Маніпулятори, що не мають зварювальної швидкості, забезпечують тільки установку через робів у зручний для зварювання положення. Ці маніпулятори називаються вають позіционерамі.

Маніпулятори зі зварювальною швидкістю застосовують для зварювання кругових швів на циліндричних і рамних виробах, маніпулято-тори без зварювальної швидкості застосовують для зварювання рамних, кор-пусних і інших виробів. За кількістю рухів маніпулятори розрізняють на забезпечують тільки поворот виробу навколо двох осей (нахил і обертання) і забезпечують, крім цього, ще й підйом вироби.

Привід обертання більшості маніпуляторів електричний. Сучасні маніпулятори мають, як правило, плавну (бессту-пенчатую) регулювання швидкості обертання, здійснювану через трансформаційних змін частоти обертання електродвигуна постійного струму. Можливе застосування для цієї мети механічних воротарів.

Перші моделі маніпуляторів мали привід механізму обертання: зі змінними шестернями, що забезпечує ступеневу зміна чисел оборотів.

Привід механізму нахилу маніпуляторів - електричний або гідравлічний. Моделі невеликої вантажопідйомності можуть мати ручний привід нахилу. Пре-слушну кут нахилу планшайби становить 45-360 ° і залежить від конструкції маніпулятора, а також від його вантажопідйомності.

Більшість існуючих мо-делей є маніпу-лятори з зубчастим сек-тором. в яких механізми рас-покладені всередині загального корпусу. На цьому ж корпусі знаходиться план-шайба для кріплення вироби; та-ким чином, виріб в початковому положенні розміщується над кор-пусом, що забезпечує компактність всієї установки.

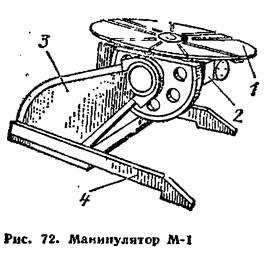

На рис. 72 зображений маніпулятор М-1 вантажопідйомністю 1 т з зубчастим сектором і електроприводом. Маніпулятор складається з зварювально-литого корпусу 3, встановленого на опорні лапи 4, по-воротного столу 2 з планшайбою 1 і механізмом обертання. Усередині корпусу знаходиться механізм нахилу. Електроапаратура рас-покладена в окремому шафі.

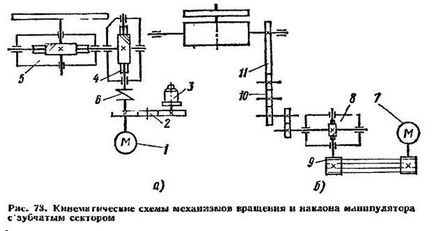

Механізм обертання складається з електродвигуна постійного струму 1 (рис. 73, а) і черв'ячних редукторів 4 і 5. Електродвигун з'єднаний з редуктором 4 еластичною муфтой6. Черв'ячна шестерня редуктора 5 закріплена на шпинделі столу, на конусі якого укріплена планшайба. Тиристорна схема управління забезпечують-кість плавну зміну чисел обертів електродвигуна. Регулювання здійснюється за допомогою резистора, розташованого на боковій стінці шафи. Стабільність заданої швидкості зварювання забезпечується системою зворотного зв'язку з тахогенератором 3, з'єднаним з електродвигуном набором проміжних жердині-рен 2.

Планшайба маніпулятора - кругла, має радіальні Т-про-різні пази для кріпильних болтів (див, рис. 72). Для передачі зварювального струму і запобігання від нього підшипників під план-шайбою на шпинделі встановлено спеціальний струмознімач з мед-нографітовимі щітками, від якого струм передається гнучким кабе-лем на корпус маніпулятора, минувши механізм столу. Замість план-шайби на шпинделі може бути встановлено будь-спеці-ально пристосування для за-кріплення вироби.

Механізм нахилу (рис. 73,6) складається з асинхронного електро-тродвігателя 7, клинопасової передачі 9, глобоідной редук-тора 8. набору шестерень 10 і зубчастого сектора 11, закреп-ленного на столі маніпулято-тора. Для запобігання аварії при нахилі столу на кут, більший граничного, в крайніх положеннях (0 і 135 ° до гори-парасольки) механізм нахилу автоматично вимикається двома кінцевими вимикачами. Крім того, передбачені ава-рійное упори. Управління маніпулятором - кнопкове і може здійснюватися з переносного пульта або з пульта автозварювання, в якому зблоковане управління маніпулятором спільно зі зварювальним автоматом. Кут нахилу планшайби контролюється по покажчику, розташованому на цапфах столу. На маніпуляторі є номограмма для визначення необхідного числа обертів столу по заданій швидкості зварювання і діаметру свариваемого шва.

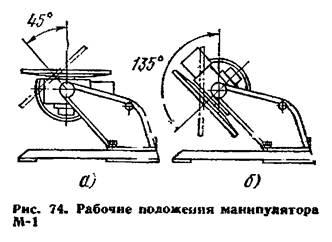

Початкове положення - вісь шпинделя вертикальна, план-шайба розташована горизонтально (рис. 74, а). У цьому положенні виріб встановлюють і закріплюють на маніпуляторі. Штрих пунктиром показано положення для зварювання «у човник» нижніх швів, при цьому планшайба нахилена під кутом 45 °. Для зварювання «у човник» швів, які в початковому положенні є пото-молочного, планшайба повинна бути нахилена під кутом 135 ° (рис. 74, б). Для зварювання в нижньому положенні вертикальних швів планшайбу нахиляють на 90 ° (рис. 74, б. Штрихпунктирна лінія).

Для зварювання великогабаритних виробів маніпулятор устанав-ливают на спеціальній підставці - тумбі, лапи маніпулятора знімають. Іноді (в залежності від розмірів виробу) доводиться робити приямок. При цьому необхідно передбачати можли-ність повороту вироби і при попередньому прочерчіваніі його контурів враховувати відстань до найвіддаленішої від осі обертання точки. Для прямокутного (в плані) вироби - це буде половина діагоналі, а в загальному випадку - радіус описаної окруж-ності, проведеної з центра обертання.

Основні параметри маніпуляторів - вантажопідйомність і крутний момент щодо осі обертання столу і щодо опорної площини. Визначальними величинами при рас-подружжю потужності приводів і конструкції маніпуляторів на інш-ність і жорсткість є крутний момент. Як відомо з механіки, крутний момент дорівнює добутку сили на плече.

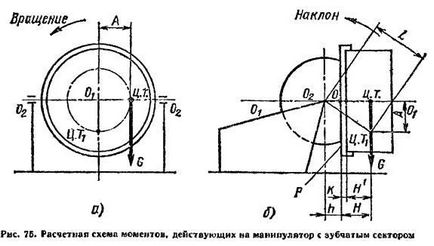

На рис. 75 зображені розрахункові схеми для визначення моментів, що діють на маніпулятор з зубчастим сектором. В обох схе-мах планшайба з виробом показана у вертикальній площині. Схема а показана в площині обертання (вид спереду), схема б - в площині нахилу (вид збоку). За схемою, а знаходимо момент М1 щодо осі обертання О1:

де G - сила тяжіння вироби і всіх кріпильних пристосувань; А - плече центру ваги, т. Е. Найкоротша відстань від центру ваги до осі обертання.

При підборі і розробці маніпулятора допустимий момент на осі шпинделя Мдоп повинен бути не менше моменту М1. необхід-мого для обертання виробів і визначеного за формулою (23):

Момент щодо опорної площини (площина Р на схемі б), вірніше момент щодо проекції центра ваги виробу на опорну площину (точки О), визначимо із співвідношення

де Н - висота розташування центру тяжіння вироби над опор-ної площиною планшайби.

При розташуванні виробу безпосередньо на планшайбе розмір Н дорівнює висоті центрі тяжкості вироби над опорною пло-кісткою вироби (Н '). Якщо виріб кріпиться через проміжні пристосування, в величині Н повинна бути врахована висота цього пристосування (К). У паспортах більшості маніпуляторів, розроблених до 1965 р зазначений момент М2 щодо осі нахилу (вісь О2 на схемі б):

Знаючи розміри і силу тяжіння вироби, визначають момент М2. Потім за величиною h знаходять момент М2, який створюється при нахилі вироби на осі О2 маніпулятора. Цей момент не повинен перевищувати допустимий момент маніпулятора М'2доп. т. е. в цьому випадку необхідно дотримуватися співвідношення

Відповідно до типажем маніпуляторів дається допустимий момент щодо опорної площини М'2доп. Цей параметр вве-ден для визначення за розмірами і силі тяжіння виробу підходячи-ного типорозміру маніпулятора. При цьому враховувати висоту опор-ної площини планшайби над віссю нахилу не потрібно. Момент щодо опорної площини є параметром універ-сальним, які можуть застосовуватися до всіх конструктивних типів маніпулято-торів. В даному випадку не розглянута спільне вплив момен-тов щодо осей обертання і нахилу. Якщо при нахилі через делия його центр тяжіння знаходиться в площині нахилу, проходячи щей через центр обертання (в точці Ц. Т1 на рис. 75), то действи-вальний момент на осі нахилу зростає:

де L - відстань від центра ваги виробу до осі нахилу.

Оскільки величина А зазвичай значно менше суми (Н + h), цим збільшенням нехтують. При значному збільшенні М2. чnо легко визначити розрахунком в кожному конкрет-ному випадку, при нахилі вироби його слід повертати та-ким чином, щоб центр ваги знаходився збоку - в загальній площині, що проходить через осі нахилу і обертання (в точці Ц. Т. на рис. 75) .

При розрахунку за формулами (23) - (28), (31) слід мати на увазі, що сила тяжіння (вага) вироби (в кгс) чисельно дорівнює масі вироби (в кг); тому замість ваги в формули можна підставляти величину маси виробу. Вага виробу в Н дорівнює його масі, розумно-женной на 9,81 (≈10).

При розробці і експлуатації маніпуляторів необхідно правильно визначити частоту обертання шпинделя, забезпечувала-ющую обертання виробу з необхідною швидкістю зварювання. Швидкість автоматичного зварювання кругових швів на маніпуляторі виражається формулою

де D - діаметр вироби в місці зварювання; мм; п - частота обертання шпинделя маніпулятора, об / хв;

Таким чином, знаючи діаметр вироби D і здався швидкістю зварювання, можна визначити необхідну частоту обертання. Для полегшення її визначення побудовано номограми (рис. 76), по осі абсцис яких відкладені логарифмічні координати частоти обертання у всьому діапазоні маніпулятора, а по осі ординат - діаметрів виробів. Похилі прямі соот-ветствуют основним значенням зварювальних швидкостей. Номограм-мій користуються наступним чином. Знаючи діаметр вироби, знаходять його значення на осі ординат і проводять горизонталь до перетину з похилою лінією, відповідної обраної швидкості зварювання. Потім з точки перетину опускають перпендикуляр на вісь абсцис, де і знаходять необхідне значення ча-простоти обертання. Як приклад на номограмі стрілками показано визначення частоти обертання шпинделя для зварювання вироби діаметром D = 600 мм зі швидкістю 30 м / ч.

Відмінною особливістю домкратних маніпу-ром (див. Табл. 13) - пристрій механізму нахилу столу. Нахил столу здійснюється не зубчастим сектором, а механізми-мом поступального руху - гідравлічними циліндрами, хоча іноді можливе застосування і гвинтової передачі. Домкратні маніпулятори зазвичай застосовуються для важких виробів.

У домкратних маніпуляторах, так само, як і в маніпуляторах з зубчастим сектором, граничний кут нахилу столу становить зазвичай 135 е. У важких моделях цей кут іноді зменшують до 90 ° і навіть до 45 °.

Деякі маніпулятори, крім двох основних рухів - обертання і нахилу, мають ще третій рух -підйом столу (див. Табл. 13). Це дозволяє зварювати великогабаритні вироби в різних положеннях, не піднімаючи при цьому маніпулятор на спеціальну підставку - тумбу, як це потрібно на мані-пуляторах без підйому столу. Встановлюють виріб на опущений-ном столі, а перед нахилом стіл піднімають. За такою схемою виконаний маніпулятор УСМ-500С (вантажопідйомністю 5000 кг).

Маніпулятори консольні виконані по кричи-гінальние схемою, що значно відрізняється від раніше рассмот-корінних. Маніпулятор має консоль, виносять стіл з План-шайбою вперед від станини, вісь консолі розташована під кутом до осі головного вала приводу, що частково врівноважує виріб щодо цієї осі. Нахил вироби здійснюється поворотом консолі навколо осі головного вала на 360 °.

Таким чином, консольні маніпулятори на відміну від дру-гих забезпечують можливість повного повороту виробів відно-сительно двох осей. Разом з тим для них характерні і суттєво-ні недоліки: велика займана площа; менша жест-кість, так як стіл не встановлено безпосередньо на станині, як у маніпуляторів з зубчастим сектором, а на консолі; значи тільні переміщення вироби в просторі як по горизонталі, так і по вертикалі, що ускладнює установку зварювального автомата і його обслуговування, особливо на висоті. Цим пояснюється те, що, незважаючи на істотні переваги, консольні мані-пулятори не набули великого поширення і застосовуються для невеликих виробів.

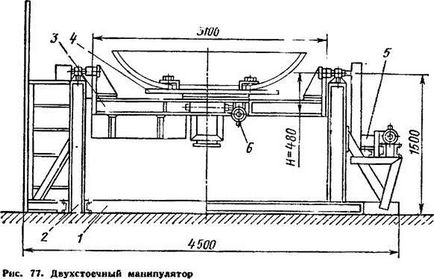

Характерною особливістю двостоякових мані-пуляторов є розташування частини механізмів по обидва боки від вироби. На рис. 77 зображений двостійковий - маніпулятор, що складається з основи 1, двох стійок 2. поворотної рами 3, на якій знаходиться планшайба 4 з приводом обертання б, і приводу нахилу поворотної рами 5, розміщеного на одній зі стійок. Обертання планшайби і поворот рами можливі в будь-яку сторону на 360 °. Управління обома приводами - дистанційне за допомогою переносного пульта. Перевага двостоякових ма-ніпуляторов - великі допустимі моменти нахилу відноси-кові опорної площини. Завдяки зсуву цій площині від осі нахилу центр ваги вироби розташовується близько до осі і виріб частково урівноважене масою рами. Крім того, при нахилі виріб повертається майже на одному місці, що значно полегшує обслуговування. Недоліком двухстоеч-них маніпуляторів є зменшення діапазону виробів, що зварюються, наявних між стійками маніпулятора.

Більшість конструкцій маніпуляторів з маршовими швидкостями (позиционеров) представляють собою фактично упро-щенние модифікації відповідних моделей маніпуляторів зі зварювальними швидкостями, в яких привід зі зварювальною швидкістю замінений наводимо з постійною маршової (настановної) швидкістю. Для цього в маніпуляторах з електроприводом замість електродвигуна постійного струму встановлюють звичайний асинхрон-корот- електродвигун, і, отже, відпадає необ-ність в складній системі живлення електродвигуна і контролю швидкості (тахогенератор і передача до нього).

Приклад. Підібрати маніпулятор для вироби масою Q = 800 кг, при сме-щении центру ваги від осі обертання А = 200 мм і висоті розташування центру тяжіння Н '= 220 мм.

1. За формулою (23) знаходимо

2. За вагою і моменту щодо осі обертання підбираємо маніпулятор М1 вантажопідйомністю 1000 кг і з допустимим моментом

3. Знаходимо момент щодо опорної поверхні. Виріб закріплено в проміжному пристосуванні - патроні, що має висоту h = 150 мм. За формулою (25) знаходимо

Маніпулятор М1 має допустимий момент щодо опорної площини М'2доп. = 400 кгс # 8729; м (4000 Н # 8729; м), т, е. Придатний для зварювання заданих виробів. З огляду на значне перевищення допустимого моменту Ж2 доп над дійсними-ним, перевірку на спільну дію моментів щодо осей не робимо.

Питання для самоперевірки:

1.Призначення і класифікація маніпуляторів.

1. А.Д. Гітлевіч, Механізація і автоматизація зварювального виробництва, М. Машинобудування, 1979р. - стр.290.

3. М.С. Львів, Автоматика і автоматизація зварювальних процесів, М. Машинобудування, 1982р. - стр.302;

4. В.А. Тимченко, А.А. Сухомлин, Роботизація зварювального виробництва, К. Техніка, 1989р. - стор.175;

5. Г. Герден, Зварювальні роботи, М. Машинобудування, 1988 р. - стр.288;

6. Методичні вказівки до виконання практичних робіт з дисципліни «Технологічне обладнання»;