Кривошипно-шатунний механізм

Кривошипно-шатунний механізм

Кривошипно-шатунний механізм призначений для перетворення зворотно-поступального руху поршнів в обертальний рух колінчастого вала.

До групи деталей, об'єднаних загальною назвою «кривошипно-шатунний механізм», входять наступні основні деталі: циліндри 3 (фіг. 15, 15а), поршня 18, поршневі кільця 19 і 20, поршневі пальці 21, шатуни 23, колінчастий вал 28, маховик 30 і картер 47. Картер з кришками, корпусами підшипників і деталями кріплення показаний на фіг. 16. Він виготовляється з алюмінієвого сплаву "і є опорою деталей кривошипного механізму, захищає їх від потрапляння бруду та служить резервуаром для масла, що забезпечує мастило і охолодження двигуна.

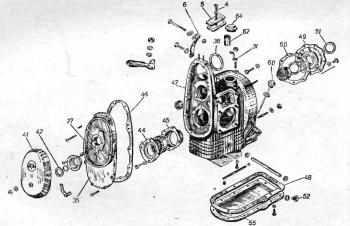

Циліндри з головками і прокладками показані на фіг. 17. Осі обох циліндрів розташовані горизонтально. Лівий (по ходу машини) циліндр винесено вперед по відношенню до правого. Циліндри відливають з легованого або модифікованого чавуну. Для поліпшення охолодження циліндрів їх зовнішня поверхня виконується з ребрами. Внутрішня точно оброблена н відполірована поверхня, так зване дзеркало циліндрів, є направляючої для поршнів і робочим простором для газів. У верхній частині циліндрів є канали з двома клапанами - всмоктуючим і випускним. Обидва канали при піднятих клапанах повідомляються з камерами згоряння (простір, укладену між днищем поршня, що знаходиться в ст. М. Т.,

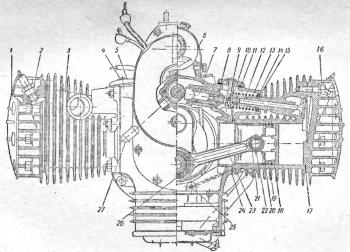

Фіг. 15. Двигун К-750 (поперечний розріз): 1 - головка циліндра; 2 - запальний свічка; 3 - циліндр; 4 - гвинт кришки; 5 - кришка клапанної коробки з прокладкою; 6 - хомут генератора; 7 - штовхач; 8 - напрямна штовхача; 9 - болт регулювання штовхача з контргайкою; 10 - нижня тарілка клапана; 11 - сухар клапанної пружини; 12 - клапан;

18 - пружина клапана; 14 - тарілка клапанної! пружини верхня; 15 - прокладка клапанної пружини ущільнювальна; 16 - болт кріплення головки циліндра; 17 - прокладка головки циліндра; 18 - поршень; 19 - компресійне кільце поршня; 20 маслос'емкое кільце поршня; 21 - палець поршня; 22 - втулка малої головка шатуна; 23 - шатун; 24 - прокладка циліндра; 25 - трубка масляної магістралі; 26 - підшипник нижньої головки шатуна; 27 - вентиляційна трубка сапуна.

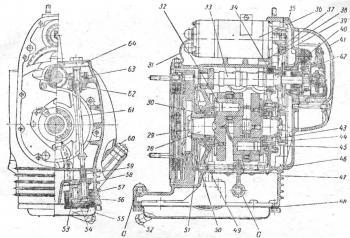

Фіг. 15а, Двигун К-750 (поздовжній розріз і розріз по приводу до маслоіасосу); 28 - колінчастий вал; 29 - болт кріплення маховика і замкова шайба; 30 - маховик; 31 - упор генератора; 32 - маслоуловітель; 33 - розподільний упав, 34 - підшипник розподільчого вала; 35 - кришка розподільчої коробки; 36 - генератор; 37- шестерня генератора; 38- прокладка ущільнювача генератора; 39-шестерня розподільного вала; 40 - сапун; 41- кришка картера передня; 42 - сальник розподільного вала; 43 - шестерня колінчастого вала; 44 - кришка корпусу підшипника; 45 - корпус підшипника колінчастого вала; 46 - прокладка ущільнювача; 47 - картер; 48 - прокладка ущільнювача піддону; 49 - корпус заднього підшипника колінчастого вала; 50 - прокладка ущільнювача; 51 - сальник; 52 - пробка зливного отвору з ущільнювальною шайбою; 53 - кришка корпусу масляного насоса; 55 - піддон; 56 - фільтр масляного насоса; 57 - корпус масляного насоса; 58-прокладка корпусу масляного насоса; 59 - сполучна муфта; 60 - пробка заливного отвору зі щупом н прокладкою ущільнювача; 61 - сполучна штанга; 62-втулка шестерні приводу масляного насоса; 63 - шестерня приводу масляного насоса; 64 - пробка шестерні.

Фіг. 16. Картер двигуна з кришками і деталями кріплення (позначення ті ж, що і на фіг. 15)

Фіг. 17. Циліндри з головками і прокладками (позначення ті ж, що і на фіг. 15).

і внутрішньою поверхнею головок циліндрів). Штоки клапанів проходять в спеціальних припливах, відокремлених від клапанних коробок кільцевими зазорами, ущільненими пробковими шайбами. При такому влаштуванні термічні деформації клапанних припливів здійснюються безперешкодно, і не порушується герметичність з'єднань. Усмоктувальні канали циліндрів з'єднуються з карбюраторами, а випускні - з випускними трубами і глушниками. Клапанні коробки відлиті заодно з нижніми опорними фланцями циліндрів. Під фланці лівого циліндра є кільцева виточення з трьома отворами для подачі мастила в циліндр. Циліндри вставляються в направляючі отвори картера і кріпляться до нього за допомогою шести шпильок. Між сполученими фланцями картера і циліндрів встановлюються ущільнювальні прокладки зі спеціального паперу.

Знімні головки циліндрів відливають з алюмінієвого сплаву і мають з внутрішньої сторони камери згоряння отвори для запальних свічок. У камерах згоряння відбувається стиснення, займання і згоряння робочої суміші (Догорание суміші відбувається і в циліндрах). Для кращого охолодження головки мають подвійне ребристе днище. Кріплення головок до циліндрів здійснюється за допомогою восьми болтів, що проходять через отвори в припливах. Між головками і циліндрами встановлюється асбометал-вої або алюмінієва прокладка.

Ступінь стиснення і форма камери згоряння в значній мірі впливають на робочі процеси двигунів.

Ступінь стиснення являє собою відношення суми обсягів: робочого об'єму циліндра (обсяг, описуваний поршнем) і обсягу камери .сгоранія (обсяг над поршнем) до об'єму камери згоряння, т. Е.

де е - ступінь стиснення;

v ^ l - робочий об'єм циліндра; ис - обсяг камери згоряння *.

З підвищенням ступеня стиснення поліпшуються основні параметри двигуна: підвищується потужність і паливна економічність, але наближається межа детонаційного (вибухового) згоряння, що характеризується різкими перевантаженнями, перегрівами і падінням потужності. Для кожного значення ступеня стиснення і конструктивних особливостей двигуна існує найкраще паливо по його октановим числом **.

* У обсяг камери згоряння входить частина обсягу циліндра, обмежена днищем поршня, що знаходиться в ст. м. т.

** Пальне порівнюється із сумішами изооктана, октанове число якого прийнято за 100, і нормального гептану з октановим числом, рівним 0. Випробування проводиться на стандартному двигуні (по ГОСТ 511-52 або по ГОСТ 8226-56).

Поршні 18 (фіг. 15) відливаються зі спеціального алюмінієвого сплаву, що має високу міцність, малу вагу і забезпечує їх гарне охолодження. Вони мають по чотири канавки • для поршневих кілець: дві верхні призначені для компресійних поршневих кілець 19; дві нижні -для маслоз'ємних кілець 20.

Установка другого маслос'емного кільця на спідниці поршня на відміну від двигуна М-72 значно знизила витрату масла і зменшила нагарообразование на порушених і голівках циліндрів.

У канавках, призначених для маслоз'ємних кілець, є наскрізні вирізи для стоку масла, що знімається кільцями зі стінок циліндра. У верхній канавці наскрізні вирізи з двох-сторін доходять до бобишек поршневого пальця і зменшують теплопередачу спідниці поршня. У верхній частині головки поршня під поршневими кільцями є кільцева канавка, що відхиляє тепловий потік від верхнього поршневого кільця.

Бічна поверхня поршня є ряд циліндричних поясів, діаметр яких послідовно збільшується від головки до спідниці. Спідниця поршня конічна. Профіль спідниці має овальну форму. Велика вісь овалу розташовується перпендикулярно до осі поршневого пальця. Усередині спідниці в місці розташування нижнього маслос'емного кільця виконано ребро жорсткості. На бічних поверхнях поршнів проти бобишек поршневого пальця є так звані холодильники, призначені длч зменшення нагрівання поверхонь, що труться поршня. Зазначені конструктивні особливості забезпечують нормальну роботу, мастило і знос поршнів. Зазор між спідницею поршня і дзеркалом циліндра при холодному двигуні встановлюється 0,08-0,1 мм.

Поршневі кільця 19 і 20 виготовляються зі спеціального чавуну; два верхніх - компресійних призначені для створення герметичності (компресії) в циліндрах; "нижні-маслос'ем-ні служать для зняття надлишку масла зі стінок циліндра. Всі кільця мають прямі замки. Зазор в замках у вільному стані 6-7 мм; в робочому положенні ( при установці поршня з кільцями в циліндр) зазор зменшується до 0,25-0,45 мм. Гнучкість кілець забезпечує гарне прилягання їх до дзеркала циліндра в робочому стані.

Шатуни 23 двухтаврового перетину виготовляються з маловуглецевої легованої сталі. Великі головки шатунів, що піддаються термічній обробці, мають високу твердість; вони є зовнішніми обоймами однорядних роликових підшипників 26 з сепараторами з магнієвого сплаву. У малі головки шатунів запресовані втулки, виготовлені з бронзи Бр. ОФ 10-1. Вони з'єднуються з поршнями за допомогою поршневих пальців 21 плаваючого типу. Пальці утримуються від осьових переміщень сталевими пружними стопорними кільцями, вставленими в кільцеві канавки, виконані в отворах поршневих бобишек. Пальці виготовляються з маловуглецевої легованої сталі, поверхня їх має високу твердість.

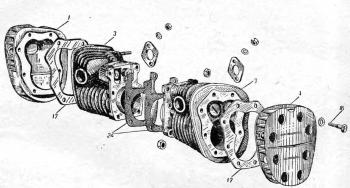

Колінчастий вал має два коліна з радіусами кривошипів 39 мм, коліна лежать в одній площині під кутом 180 ° один по відношенню до іншого. Дві крайніх щоки 4 і // (фіг. 18), виконані заодно з корінними шийками і противагами, з'єднуються один з одним за допомогою проміжної щоки 3 і двох кривошипних пальців 10, є шатунними шийками вала. З'єднання кривошипних пальців з крайніми щоками проводиться

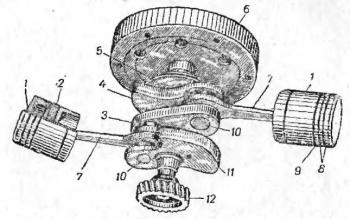

Фіг. 18. Кривошипно-шатунний механізм в зборі:

./ - поршні; 2 - поршневі пальці; 3 - щока кривошипних пальців; 4 - щока колінчастого вала задня; 5 - маслоуловіт ^ ль 6 - маховик; 7 - шатуни; 8 - компресійні поршневі кільця; 9 - маслознімні поршневі кільця; 10 - кривошипні пальці; П - щока колінчастого вала передня; 12 - шестерня розподілу ведуча.

шляхом запресовування пальців в конічні отвори з конусностью 1. 140. Перед складанням колінчастого вала на кривошипні пальці надягають роликопідшипники з шатунами, після чого крайні теки кривошипними пальцями запресовуються в циліндричні отвори середньої щоки з натягом близько 0,1 мм. Зазначені пресові посадки гарантують необхідну міцність і надійність колінчастого вала. Колінчастий вал з шатунами і підшипниками представляє нероз'ємний вузол, так як його розбирання та збирання неможливі без спеціальних пристосувань.

Довговічність роботи шатунних підшипників при нормальній експлуатації мотоцикла гарантується протягом пробігу не менше 15000 км, що відповідає 500 ч роботи двигуна. Зібраний колінчастий вал встановлюється на двох шарикопідшипниках в нероз'ємному картері. Передній підшипник запресовується в корпус 45 (фіг. 15, а), що має кришку 44, і встановлюється в отворі передньої стінки картера на чотирьох болтах. Таким чином, колінчастий вал фіксується щодо картера. Задній підшипник щодо колінчастого вала або колінчастий вал разом з підшипником щодо корпусу можуть переміщатися в межах теплових розширень без появи напружень і деформації.

Колінчастий вал встановлюється в картер через отвір, що закривається корпусом заднього підшипника. Сили інерції, що розвиваються кривошипно-шатунним механізмом двигуна, цілком врівноважуються, так як при такій схемі поршні розташовані протилежно і рухаються одночасно назустріч один одному або в протилежних напрямках. Однак внаслідок зсуву циліндрів в горизонтальній площині (лівий зміщений вперед по ходу мотоцикла) виникає момент сил, що діє за годинниковою стрілкою (при вигляді на двигун зверху).

Для врівноваження цього моменту на цапфах колінчастого вала є противаги, які розвивають момент, приблизно врівноважує момент сил, викликаний зсувом I циліндрів.

Нероз'ємний картер двигуна К-750 має перевагу перед рознімними картерами мотоциклетних двигунів, що полягає в тому, що він може бути оброблений і зібраний з більшою точністю і збереженням взаємозамінності.

У нижній частині картера (фіг. 15, а) є спеціальні приливи а, призначені для кріплення двигуна на рамі мотоцикла за допомогою наскрізних шпильок. Передній прилив, розташований в порожнині масляного резервуара, повинен бути непроникним для масла. Витікання масла через отвір в припливі при наявності пористості або раковин в лиття виключається за допомогою. ущільнення складається з алюмінієвої трубки, яка вставляється в отвір і развальцовивается з торців, при цьому стискаються спеціальні гумові кільця, вставлені в виточки на торцях отвори.

При установці двигуна на раму необхідно дотримуватися обережності, так як необережне протягування через м'яку алюмінієву трубку болта може порушити ущільнення і викликати текти масла.