ення зазорів

У процесі розбирання машин і механізмів необхідно вимірювати різні зазори: масляні в підшипниках і між повзуном і па-раллелью, в дейдвуда, теплові, в зубчастих зачеплення, рухливих сої-нання, між штирями і петлями керма, в ущільненнях н в проточній частині турбін, між вкладишем і обоймою в сферичних опорних поверх-ності підшипників турбін.

Зазори вимірюють за допомогою щупа або свинцевих відбитків. Вві-ду конструктивних особливостей підшипника або рухомого з'єднання щуп можна застосувати не завжди. Використання свинцевих відбитків бо-леї переважно, так як можливості цього способу ширше. Зазори перевіряють як під час розбирання при дефектації, так і при складанні після ремонту.

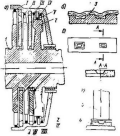

Для вимірювання масляного зазору в капцях підшипнику турбіни (рис. 18) на площину роз'єму підшипника «зверху на шийку вала кладуть шматочки свинцевого дроту, діаметр якої перевищує очіку-даємо зазор. За -довжину шийки кладуть дві-три дроту на расстоя-ванні 25 мм від торців вкладиша. Підшипник збирається, і обжимають-ся болти. Після розтину мікрометрів вимірюють товщину отриманих свинцевих відбитків I, 2. Масляний зазор

де а, b, с - товщини відбитків.

Для забезпечення натягу при складанні підшипника необхідний ^ удовлет-Ворен нерівності а<Ь иЬ<с.

При вимірюванні зазорів необхідно перед розбиранням підшипника на гайках н кришці наносити мітки положення гайок, до яких слід затягувати гайки після укладання на шийку свинцевих дротів і по-одержанні відбитків.

Мал. 18. Вимірювання радіального (ммедяного) зазора.в опорному подшип-ніку ковзання

Мал. 19. Способи вимірювання зазору в гол пні му і Мотильова підшипниках Ov: "розборки механізму руху

Головні, Мотильова і Рамов підшипники знаходяться в важких умовах, тому важливим є контроль їх зносу. Масляний 'зазор в подшип-ніку, що характеризує ступінь його зносу, можна виміряти щупом або за допомогою свинцевих' відбитків: в першому випадку щуп заводять з обох горнів, якщо дозволяє конструкція, в другому потрібно розтин під-шіпніка.

Іноді бувають умови, коли слід перевірити масляні зазори flei розборки в процесі експлуатації. Рекомендується, наприклад, такий анкаб без розтину головних або Мотильова підшипників. Знімають Іринкою циліндра, мотиль зграй в ВМТ, поршень стропят, і його поло-ження фіксують індікаторомI (рис. 19, а). Талями піднімають поршень I * шатуном. Поршень переміститься вгору на зазорsrв головному подшип-ніку, шатун - на зазорs «в Мотильова. Індикатор покаже 'переміщень-ня деталей поршневої групи .на величину

Потім опускають механізм руху вниз до вихідного положе-нин але індикатору. Під Мотильова подшіпнпк ставлять домкрат 2, при по-мощі якого піднімають механізм руху ка зазор s * в Мотильова підшипників, який вкаже індикатор. тоді

Sr - ^ -s *.

Пн рис. 19,6 показана інша схема визначення зазору в головному і мошленпм підшипниках.

Ні шатуне кріплять два індикатора таким чином, щоб стрижень одного упирався в торець поршня, а другого - в щоку мотиля. Під- ми * поршень вгору так, щоб за ним до відмови піднявся шатун, але Ноін ниткам індикаторів визначають зазори в підшипниках.

Мал. 20. Вимірювання зазору в зубчастому зачепленні за допомогою свинцевого дроту

Масляні зазори а зубчастому зачеплений »» редуктора вимірюють також за допомогою свинцевих відбитків. Для цього всі зуби насухо протирають, оглядають, виступаючі ділянки в місцях забоин і западин видаляють дрібним напилком врівень з поверхнею зуба і зашліфовивают наждачним папером. Потім на 7-10 зубів укладають (вклепивают у западини зубів) свинцеву дріт / діаметром 0,5-0,9 мм (рис. 20, а).

Кінці і середину дроту фіксують солідолом або технічного-ким вазеліном. Дріт встановлюють на рівних відстанях в 4-6 місцях але довжині зубця (рис. 20,6). Провертають редуктор, для контролю положення шестерні встановивши індикатор 2. При Провертаючи-ванні свинцева дріт повинна пройти через зачеплення (3 - колесо). Сума відбитків з робочої і неробочий сторін зуб »а покаже зна-ня масляного зазору в зачепленні. Відбитки вимірюють мікрометром в найтоншому місці; точність вимірювання 0,01 мм.

Зазори в ущільненнях турбін вимірюють за схемою, показаної на рис. 21. На шкіри ущільнення але всій довжині укладають свин-цовую дріт діаметром 5 - 1,2 мм і опускають на підшипники ро-тор. Піднявши ротор, вимірюють товщину відбитків, яка визначить зазори в ущільненні.

Мал. 21. Вимірювання радіального зазору в ущільненні з допомогу »свинцевого дроту

Мал. 22. Вимірювання радіального зазору в проточній частині та ущільненнях тур-біниС допомога СВИНЦЕВИХ відбитків R

Рис 24. Вимірювання зазору М 'поршнем до циліндричної ВТУ

Зазори в проточній частині вимірюють наступним чином (рис. 22, а). Піднявши ротор /, на творчу нижній частині корпусу кладуть свинцю-ші пластинки товщиною

1,5 значення очікуваного радіального зазору і шириною, рівній бандажної стрічки або менше ширини лопаток, не маю щих бпідажн (рис. 22, а, точкіVI-X).

О / Цю тимчасово для вимірювання радіального зазору в ущільненні уста іаілншоот також свинцеву проволоку3 (рис. 22 6). Опускають ротор на підшипники і кладуть гіііцоіие пластинки на стрічку і торці лонПток (ni'inti / V. Рис * 22, і) і ущільнення опускають кришку2, обжимають

Г || М1 # мнгскол I.HMMH ЛолIімі тик, щоб туї толщіной0.0S мм не проходив. 1<щмин крышку, и (меряют минимальные толшины оттисков4 (5— лшкикн); при »и»м будут определены радиальные зазоры в проточной чист» и уплотнениях (рис. 22, в,г).

Після '♦ того, опустивши ротор на підшипники, за допомогою спеціальних клинових і пластинчастих щупів вимірюю * осьові і радіальні зазори і площині рнзьсма. Зазори в проточній частині вимірюють при двох поло- жеіііх ротора, що встановлюється «про маркам.

Тепловий зазор в поршневих кільцях ДВС - вимірюють при кільці, що знаходиться у втулці циліндра без поршня або, якщо поршень чи не ви-приймаються з циліндра, за допомогою спеціального калібру. У першому слу-чаї (рис 23, а) кільце I заводять в ціліндр2 в площині, перпенд-кулярной осі циліндра, в місце найбільшої вироблення, і вимірюють за допомогою еталонної пластінкі'і щупа теплової зазору кільця. У другому випадку (рис. 23,6) кільце встановлюють в калібре3, і щупом ізмеряютtit шр а

Зазори між кільцями і стінками канавки поршня вимірюють щупом а декількох місцях по колу при одягнутих на поршень кільцях.

V Осснренікопфнаго двигуна поршень при роботі притискається до стінки циліндра в площині руху шатуна, тому його поло-ження в циліндрі характеризується зазораміa-d по осі вала (ніс, корми). Вимірюють ці зазори (рис. 24) щупами при двох положеннях поршня ВМТ н НМТ я в двох перетинах (вгорі і внизу).

Головка поршня зазвичай має конічну форму. Отже, зазори між нею і втулкою циліндра більше зазорів в іншій частині поршня. Точність обробки головки нижче, ніж тронка, тому зазори вгорі вимірюють у направляючої частини поршня. Для цього викорис-товують спеціальні довгі щупи. У нижній частині поршня зазори изме-ряют на відстані 20-30 мм від торця втулки. При вимірюванні зазорів в верхній частині головки поршня потрібно враховувати її конусність.

Для крейцкопф них двигунів необхідно виміряти і зазори між повзуном і паралельно в двох положеннях Порше. На відміну від без- крейцкопфких двигунів у крейікопфних зазори між поршнем і стін-кою втулки циліндра вимірюють ло осі колінчастого вала і в площині, перпендикулярній осі колінчастого вала, т. Е. В напрямку бортів судна. Це пов'язано з тим, то наявність паралелей виключає притиснення поршня до стінки циліндричної втулки в площині руху шатуна.

Зазор між торцем вкладиша рамового підшипника і поверхнею щоки колінчастого вала, що визначає розбіг вала, вимірюють щупом.