Опис презентації Дослідження процесу витяжки деталей ч. 1 Витяжка по слайдах

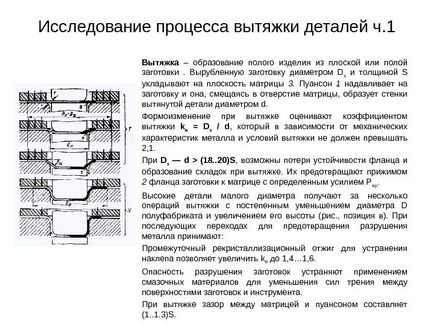

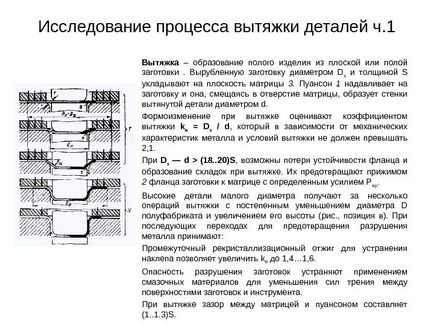

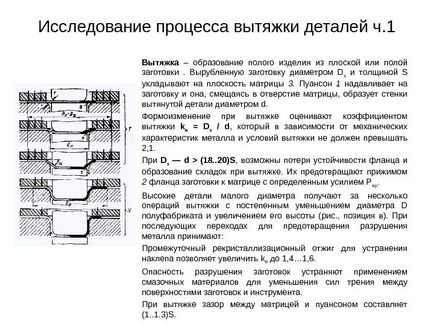

Дослідження процесу витяжки деталей ч. 1 Витяжка - освіту полого вироби з плоскою або порожнистої заготовки. Вирубану заготовку діаметром D з і товщиною S укладають на площину матриці 3. Пуансон 1 натискає на заготівлю і вона, зміщуючись в отвір матриці, утворює стінки витягнутої деталі діаметром d. Формозміна при витяжці оцінюють коефіцієнтом витяжки k в = D з / d. який в залежності від механічних характеристик металу і умов витяжки не повинен перевищувати 2, 1. При D з - d> (18. 20) S. можливі втрата стійкості фланця і утворення складок при витяжці. Їх запобігають притиском 2 фланця заготовки до матриці з певним зусиллям P пр. Високі деталі малого діаметра отримують за кілька операцій витяжки з поступовим зменшенням діаметра D напівфабрикату і збільшенням його висоти (рис. Позиція в). При наступних переходах для запобігання руйнування металу приймають: Проміжний відпал рекристалізації для усунення наклепу дозволяє збільшити k в до 1, 4 ... 1, 6. Небезпека руйнування заготовок усувають застосуванням мастильних матеріалів для зменшення сил тертя між поверхнями заготівель і інструмента. При витяжці зазор між матрицею і пуансоном становить (1. 1. 3) S.

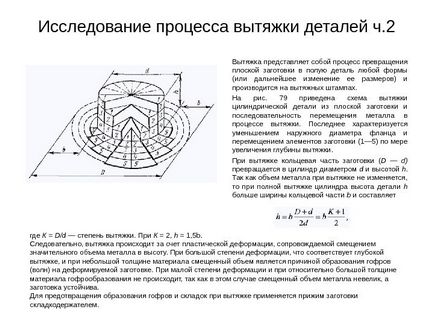

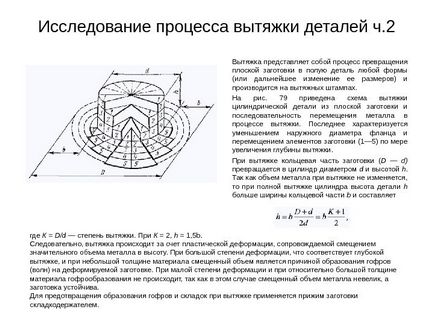

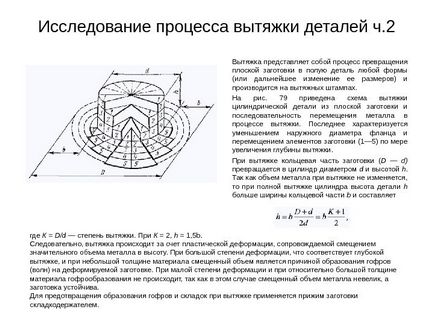

Дослідження процесу витяжки деталей ч. 2 Витяжка являє собою процес перетворення плоскої заготовки в порожнисту деталь будь-якої форми (або подальша зміна її розмірів) і виробляється на ви тяжних штампах. На рис. 79 приведена схема витяжки циліндричної деталі з плоскою заго товки і послідовність переміщення металу в процесі витяжки. Останнє характеризується зменшенням зовнішнього діаметра фланця і переміщенням елементом тов заготовки (1 5) у міру збільшення глибини витяжки. При витяжці кільцева частина заготовки (D - d) перетворюється в циліндр діа метром d і висотою h. Так як обсяг металу при витяжці не змінюється, то при повній витяжці циліндра висота деталі h більше ширини кільцевої частини b і становить де К = D / d - ступінь витяжки. При К = 2, h = 1, 5 b. Отже, витяжка відбувається за рахунок пластичної деформації, що супроводжується зміщенням значного обсягу металу в висоту. При великій мірі деформації, що відповідає глибокої витяжки, і при невеликій товщині матеріалу зміщений обсяг є причиною утворення гофрів (хвиль) на деформируемой заготівлі. При малому ступені деформації і при відносно великій товщині матеріалу гофрообразованія не відбувається, так як в цьому випадку зміщений обсяг металу невеликий, а заготівля стійка. Для запобігання утворенню гофров і складок при витяжці застосовується притиск заготовки складкодержателем.

Дослідження процесу витяжки деталей ч. 3 Витяжкою виготовляється велика кількість порожніх деталей найрізноманітнішої форми, що відрізняються один від одного як обрисом в плані, так і формою бічних стінок. За геометричною формою все порожні деталі можуть бути розділені на три групи: 1) осесиметричної форми (тіла обертання); 2) коробчатої форми; 3) складної несиметричною форми. Кожна з груп поділяється на кілька різновидів. Наприклад, тіла обертання за формою утворює можуть бути циліндричними, конічними, криволінійними, ступінчастими, випукловогнутимі. Побудова технологічного процесу і технологічні розрахунки для них різні. Встановлено, що процес глибокої витяжки з притиском починається не з пластичної деформації фланця заготовки, а з попередньої їй початковій стадії процесу, що полягає в місцевій пластичній деформації кільцевої незажатой частини заготовки.

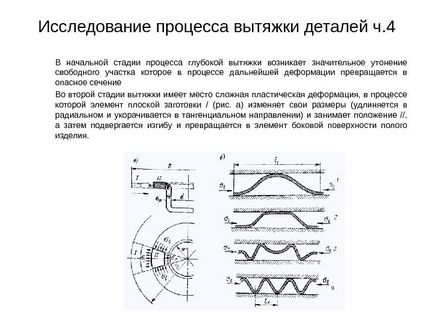

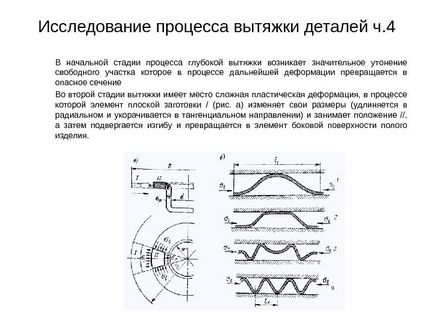

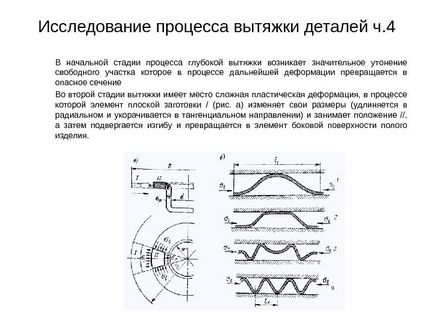

Дослідження процесу витяжки деталей ч. 4 В початковій стадії процесу глибокої витяжки виникає значне стоншення вільної ділянки яке в процесі подальшої деформації перетворюється в небезпечне перетин У другій стадії витяжки має місце складна пластична деформація, в процесі якої елемент плоскою заготовки / (рис. А) змінює свої розміри (подовжується в радіальному і коротшає в тангенціальному напрямку) і займає положення //, а потім піддається вигину і перетворюється в елемент бічної поверхні порожнього издели я.

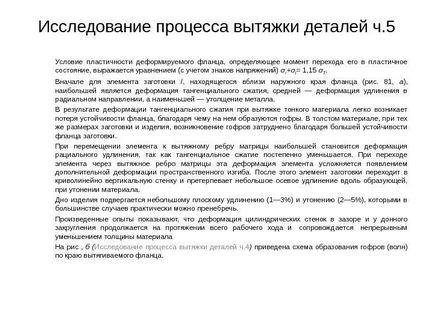

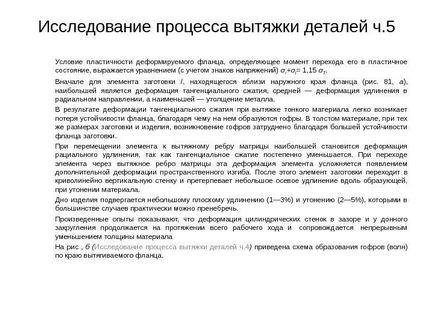

Дослідження процесу витяжки деталей ч. 5 Умова пластичності деформованого фланця, що визначає момент переходу його в пластичне стан, виражається рівнянням (з урахуванням знаків напружень) σ r + σ t = 1, 15 σ T. Спочатку для елемента заготовки /, що знаходиться поблизу зовнішнього краю фланця (рис. 81, а), найбільшою є деформація тангенціального стиснення, середньої - деформація подовження в радіальному напрямку, а найменшою - потовщення металу. В результаті деформації тангенціального стиснення при витяжці тонкого матеріалу легко виникає втрата стійкості фланця, завдяки чому на ньому утворюються гофри. У товстому матеріалі, при тих же розмірах заготовки і вироби, виникнення гофров утруднено завдяки більшій стійкості фланця заготовки. При переміщенні елемента до витяжного ребру матриці найбільшою стає деформація раціального подовження, так як тангенціальне стиснення поступово зменшується. При переході елемента через витяжний ребро матриці ця деформація елемента ускладнюється появою додаткової деформації просторового вигину. Після цього елемент заготовки переходить в криволинейно вертикальну стінку і зазнає невелике осьове подовження уздовж твірної, при стоншування матеріалу. Дно вироби піддається невеликому плоскому подовженню (1 3%) і стоншування (2 5%), якими в більшості випадків практично можна знехтувати. Зроблені досліди показують, що деформація циліндричних стінок в зазорі і у донного заокруглення триває протягом усього робочого ходу і супроводжується безперервним зменшенням товщини матеріалу На рис. б (Дослідження процесу витяжки деталей ч. 4) приведена схема освіти гофров (хвиль) по краю витягається фланця.

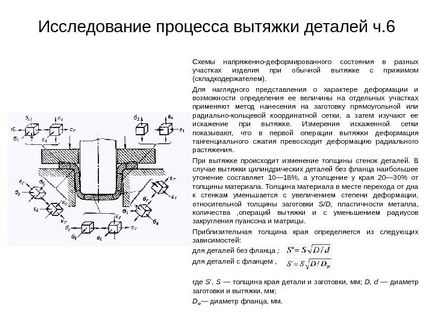

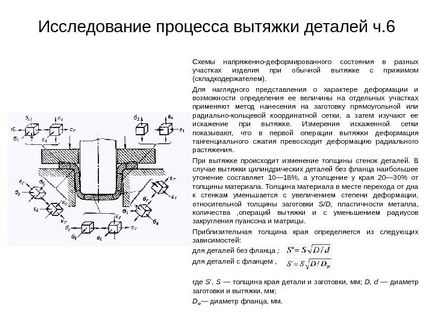

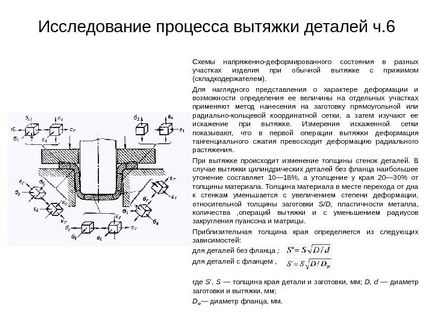

Дослідження процесу витяжки деталей ч. 6 Схеми напружено-деформованого стану в різних ділянках вироби при звичайній витяжці з притиском (складкодержателем). Для наочного уявлення про характер деформації та можливості визначення її величини на окремих ділянках застосовують метод нанесення на заготовку прямокутної або радіально-кільцевої координатної сітки, а потім вивчають її спотворення при витяжці. Вимірювання спотвореної сітки показують, що в першій операції витяжки деформація тангенціального стиснення перевершує деформацію радіального розтягування. При витяжці відбувається зміна товщини стінок деталей. У разі витяжки циліндричних деталей без фланця найбільше утонение становить 10 18%, а потовщення біля краю 20- 30% від товщини матеріалу. Товщина матеріалу в місці переходу від дна до стінок зменшується зі збільшенням ступеня деформації, відносної товщини заготовки S / D. пластичності металу, кількості. операцій витяжки і зі зменшенням радіусів заокруглення пуансона і матриці. Приблизна товщина краю визначається з наступних залежностей: для деталей без фланця; для деталей з фланцем. де S ', S - товщина краю деталі і заготовки, мм; D. d - діаметр заготовки і ви тяжкі, мм; D Ф - діаметр фланця, мм.

Слайд № __ Способи витяжки ч.

Слайд № __ Способи витяжки ч.

Схожі статті