Процес витяжки листового матеріалу

Характеристика витяжних операцій

Витяжка - це процес перетворення плоскої або порожнистої заготовки у відкрите зверху порожнисте виріб, який здійснюється за допомогою витяжних штампів. Виходячи з форми і технологічних особливостей листового штампування, порожні деталі, одержувані витяжкою, можна розділити на кілька основних груп:

1) деталі, що мають форму тіла обертання;

2) деталі коробчатої форми;

3) деталі складної форми.

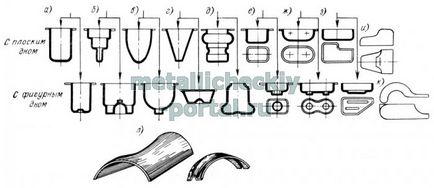

Мал. 1. Порожні деталі різної форми (а-л), одержувані витяжкою

Деталі, що мають форму тіла обертання, можуть бути з фланцем або без фланця, з плоским або з фасонним дном (рис. 1, а-д).

Деталі коробчатої форми можуть мати квадратні, прямокутні, криволінійні бічні стінки з фланцем або без фланця; дно у них може бути плоске або фасонне (рис. 1, е-з).

Деталі складної форми можуть бути полусімметрічние, що мають тільки одну площину симетрії (корпус і дах кабіни автомобіля, рис. 1, і), і несиметричні (крило автомобіля, рис. 1, к).

Залежно від форми деталі заготовка піддається або витяжці в чистому вигляді, або витяжці в поєднанні з формуванням, гнучкою і обтиском або з відбортовкою.

Витяжку виробляють на кривошипних пресах подвійного і потрійного дій, кулісних пресах подвійної дії з рухомим нижнім столом, кривошипних пресах простого дії (одноходових) з пневматичним або гідропневматичним пристроєм (подушкою), а також на гідропресах простого і подвійного дій.

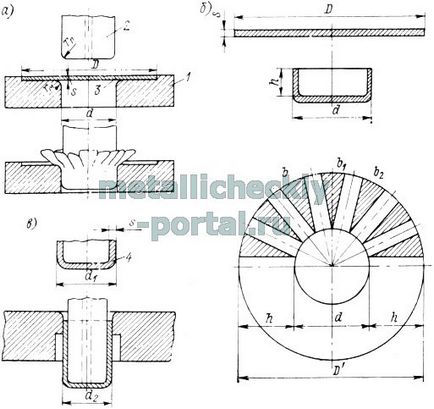

Мал. 2. Схема процесу витяжки: d1 - діаметр порожнистої заго-товки після

першій операції; d2 - діаметр порожнистої заготовки після другої операції

Особливу групу складають операції обтягування - отримання порожнистих деталей криволінійної форми шляхом розтягування матеріалу і обтягування його навколо спеціального обтяжних шаблона- бовдура (рис. 1, л). Обтягування проводиться на спеціальних обтяжних гідропресах.

За характером і ступеня деформації розрізняють: 1) витяжку без стоншення стінок; 2) витяжку з утонением стінок (протяжку) і 3) комбіновану витяжку.

У першому випадку витяжка відбувається без заздалегідь обумовленого зміни товщини матеріалу стінки вироби, але при значному зменшенні діаметра заготовки; у другому - витяжка здійснюється за рахунок заздалегідь передбаченого зменшення товщини стінки витягається напівфабрикату при незначному зменшенні його діаметра. Комбінована витяжка характеризується одночасним значним зменшенням діаметра і товщини стінки витягається напівфабрикату.

Залежно від відносної товщини заготовки або напівфабрикату витяжку виробляють із застосуванням або без застосування притиску. Так як при витяжці відбувається втягування матеріалу заготовки 3 пуансоном 2 з заокругленням rп більшого діаметра D в матрицю 1 з заокругленням Rм. має менший діаметр d (рис. 2, а), то природно, що по краю витягнутого ковпака утворюються складки (гофри) за рахунок наявності надлишкової матеріалу або так званих характеристичних трикутників b, b1. b2. bn (рис. 2, б), бо для освіти полого ковпака діаметром d і висотою h досить було б мати заготовку діаметром D # 'без заштрихованих ділянок. Наявність надлишкових трикутників призводить до необхідності витіснення і переміщення металу при витяжці вгору. На рис. 2, в показана витяжка на другий операції з порожнистої заготовки 4.

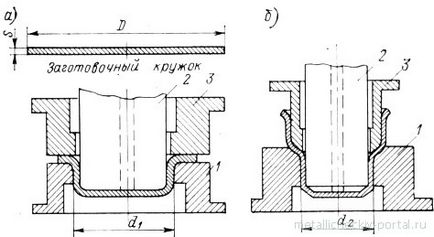

Мал. 3. Витяжка з притиском матеріалу

Освіта складок викликається напружено-деформованим станом металу, що призводить при певних геометричних співвідношеннях до втрати стійкості заготовки (рис. 2, а).

Для запобігання утворенню складок застосовують притискне кільце або складкодержатель 3, який притискає фланець заготовки до матриці 1 таким чином, що матеріал не має можливості утворити складки, а змушений переміщатися під тиском пуансона 2 в радіальному напрямку. Притиск матеріалу застосовується як для першої операції витяжки, т. Е. При витяжці деталі з плоскою заготовки (рис. 3, а), так і при подальших операціях витяжки з порожнистої заготовки (рис. 3, б).

Витяжка без притиску застосовується при виготовленні неглибоких судин або виробів з товстих матеріалів, коли складки майже не утворюються або вигладжуються при проходженні через витяжну матрицю.

Напружено-деформований стан металу при витяжці порожнистих тіл

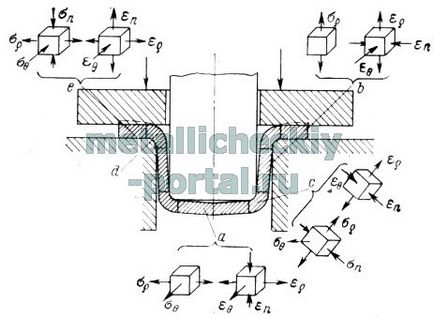

При витяжці плоска заготовка діаметром D (рис. 4), переміщаючись під час витяжки, змінює свої розміри і займає ряд проміжних положень. При цьому матеріал деформованої заготовки в різних її частинах знаходиться в різних умовах. У разі витяжки з притиском без стоншення матеріалу і з зазором, великим товщини заготовки (для випадку осесиметричного деформування в полярній системі координат), можна прийняти наступну схему напружено-деформованого стану (рис. 4).

Мал. 4. Схема напружено-деформованого стану окремих

ділянок заготовки при витяжці (σ - напруження, ε - деформації)

1. Дно частково утвореного полого циліндра - ковпака (елемент а) знаходиться в плоско-напруженому і об'ємно-деформованому стані. Так як деформація металу - двостороннє рівномірне розтягнення в площині дна і осьовий стиск складають на першій операції всього 1-3%, то практично ними можна знехтувати. При багатоопераційним процесі витяжки вже після другої-третьої операції товщина дна помітно зменшується, так як метал з дна поступово надходить в зону максимального стоншення (у донного заокруглення); інтенсивність стоншування Дна особливо проявляється у латуні, що має невелику зосереджену деформацію звуження (в порівнянні зі сталлю).

2. Циліндричну частина полого тіла, що знаходиться в проміжку між матрицею і пуансоном (елемент b), можна вважати що знаходиться в лінійно-напруженому і об'ємно-деформованому стані. Безпосередньо у донного заокруглення вироби (елемент с) в металі виникають напруги у вигляді двухосного розтягування і одновісного стиску, що призводять до значного розтягування і стоншування стінок в цьому місці. Внаслідок цього поперечний переріз тіла тут є найменш міцним і найбільш небезпечним з точки зору відриву дна від стінок вироби. Це небезпечне перетин і обмежує можливість максимального використання пластичних властивостей штампувало металу.

3. Частина, що знаходиться на заокругленні робочих крайок матриці (елемент d), відчуває складну деформацію, викликану одночасним вигином і распрямлением заготовки, найбільшим традіальним (меридіональним) розтягуванням і незначним тангенціальним (окружним) стисненням.

4. Частина заготовки, що знаходиться під притискним кільцем (елемент е), знаходиться в об'ємно-напруженому і об'ємно-деформованому стані. Однак при досить сильному притиску можна вважати εп (εz) = 0. В площинах фланця заготовки виникають радіальні (меридіональні) розтягують σр і тангенціальні (окружні) стискають σθ напруги, а в перпендикулярному до неї напрямі - осьові стискають напруги σn (σz), причому з огляду на невелику величини σn на практиці їм часто нехтують (при утворенні явного клинового перерізу у фланці σn = 0).

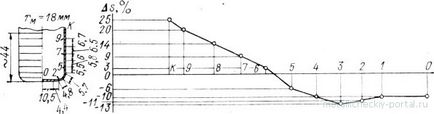

Мал. 5. Крива зміни товщини стінки в різних частинах ковпака при витяжці

Меридіональні розтягують напруги σp. викликані тиском пуансона біля краю заготовки, дорівнюють нулю; в міру віддалення від краю заготовки до центру матриці вони зростають, досягаючи найбільшої величини на вхідний кромці матриці. Тангенціальні стискають напруги σθ. навпаки, у зовнішнього краю мають найбільшу величину, а в міру віддалення від краю заготовки значення їх зменшуються. У той момент, коли край заготовки переміститься на величину, що становить 39% від радіуса заготовки (0,39 R), σθ стає рівним σp. Під дією напруг тангенціального стиснення Ст0 фланець заготовки потовщується (утворюючи іноді як би клинове перетин) і зміцнюється; при недостатньому притиску і тонкому матеріалі [(s / D) 100 <2], это приводит, вследствие потери устойчивости, к образованию складок.

При витяжці без притиску змінюється лише схема напруженого стану у фланці, вона характеризується відсутністю осьового стискаючого напруги σn (σz). Внаслідок разноименной схеми напружено-деформованого стану товщина стінок витягнутих виробів буде різна по всьому подовжньому їх перетину. На рис. 5 приведена крива, що показує, що найбільше утонение (10-18%) відбувається в місці переходу вертикальної стінки в дно ковпака. У деяких випадках (при відриві дна) це утонение досягає 30% і більше. У міру наближення до верхньої кромки товщина матеріалу безперервно збільшується, досягаючи максимальної величини на краях судини. Це потовщення зазвичай становить 15-25% від вихідної товщини матеріалу, яка доходить іноді до 30% і більше (на рис. 5 по осі абсцис відкладені відповідні точки на бічній поверхні виробу в розгорнутому вигляді, а по осі ординат - відповідні відхилення від початкової товщини матеріалу в процентах).

Максимальне значення товщини краю заготовки sкp приблизно визначають з наступних залежностей:

для деталей без фланця

для деталей з фланцем діаметром D

Для отримання більш наочного уявлення про характер деформації металу при витяжці і можливості визначення їх величини на окремих ділянках витягається вироби застосовують так званий метод координатної сітки, який полягає в тому, що на початковій заготівлі наноситься координатна сітка, а потім на витягнутому виробі виходять її спотворення, за якими і судять про характер перебігу металу і величиною деформації.