зварювальні маніпулятори

Під зварювальним маніпулятором розуміється таке механічний пристрій, за допомогою якого здійснюються повороти, нахил і обертання виробу зі зварювальною швидкістю при автоматичному і механізованому зварюванні кругових швів або при наплавленні циліндричних і конічних поверхонь. Маніпулятор виконує також функції кантователя для установки вироби в положення, зручне для зварювання всіх швів в човник, або в горизонтальне положення.

Три основних вузла зварювального маніпулятора:

- механізм обертання виробу щодо осі шпинделя;

- механізм нахилу шпинделя;

- несучі конструкції маніпулятора (поворотна і стаціонарна частини).

Універсальні зварювальні маніпулятори побудовані за одним принципом і тому їх конструкції подібні між собою. Цей принцип заснований на тому, що маніпулятор, забезпечений кріпильної планшайбою або плитою, має дві взаімоперпендікулярних осі, навколо яких планшайба із закріпленим на ній виробом може повертатися або нахилятися. Одна з них є віссю обертання планшайби і являє собою шпиндель маніпулятора, а інша - горизонтальна і їй перпендикулярна - є віссю нахилу планшайби на кут до 90-135 °. Привід планшайби забезпечує регулювання числа її оборотів в необхідних для зварювання межах, тобто забезпечує зварювальне обертання виробу при зварюванні кругових швів із заданою швидкістю. У приводі також нерідко передбачається перемикання на маршову, установчу швидкість обертання.

За своїм призначенням зварювальні маніпулятори можна розділити на дві основні групи: універсальні маніпулятори загального призначення, в яких типорозміри зварюється обмежені лише масою і габаритами, і спеціалізовані, призначені для зварювання однотипних виробів масового або серійного виробництва.

Універсальні маніпулятори випускаються різних типорозмірів, що відрізняються між собою вантажопідйомністю, розмірами планшайби і величиною допустимих моментів - вантажного (перекидального) і крутного, що викликається дисбалансом вироби.

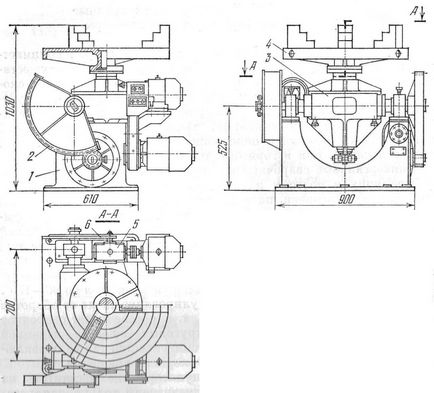

На рис. 1 представлена схема найпростішого зварювального маніпулятора легкого типу Т-25М. отримав широке поширення в промисловості.

Малюнок 1 - Зварювальний маніпулятор Т - 25М: 1 - станина; 2 - механізм нахилу; 3 - поворотна траверса; 4 - планшайба; 5 - механізм обертання планшайби;

6 - змінні шестерні

Він дозволяє обертати виріб зі зварювальними швидкостями від 0,3 до 1 м / хв при діаметрі вироби від 0,25 до 0,9 м і масі до 1000 кг. Допустимий вантажний момент щодо осі нахилу - до 900 кгс × м. щодо осі обертання - до 200 кгс × м. Швидкість обертання налаштовується змінними шестернями приводного механізму 5. Головний вузол приводу зображений на рис. 2.

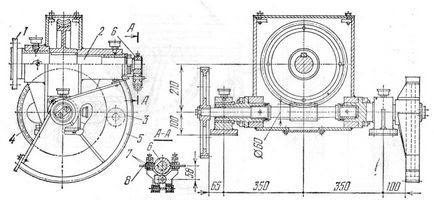

Малюнок 2 - Привід маніпулятора Т - 25М: 1 - фланець для кріплення планшайби; 2 - шпиндель; 3 - провідна змінна шестерня редуктора; 4 - ведена змінна шестерня; 5 - зубчастий сектор механізму нахилу планшайби; 6 - бронзове кільце токос'емника; 7 - мідно - сітчасті щітки токос'емника; 8 - наконечник проводу

Особливістю його конструкції є геометричне поєднання осі черв'яка останньої передачі з віссю нахилу шпинделя, що дозволило встановити електропривод обертання стаціонарно, а не на поворотній траверсі, як це зазвичай робиться в багатьох маніпуляторів.

Механізм обертання планшайби складається з двох послідовних черв'ячних передач, пов'язаних між собою парою змінних шестерень.

При конструюванні механізмів робочого зварювального руху (в тому числі і обертання вироби) слід, як правило, останнім кінематичне ланка механізму (зокрема, передачу на шпиндель маніпулятора) виконувати у вигляді черв'ячної передачі, тому що в порівнянні з циліндричною або конічною зубчастими передачами вона забезпечує набагато більшу плавність руху. Однак необхідно враховувати, що надмірна плавність руху важкої масиспостерігаються пульсації руху з дуже великою амплітудою коливань швидкості, аж до періодичних повних зупинок руху, незважаючи на безперервну роботу двигуна. Такі пульсації зварювального руху неприпустимі, так як викликають нерівномірність поперечного перерізу шва.

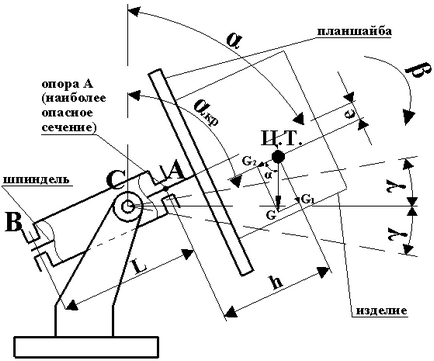

Розрахункова схема маніпулятора представлена на малюнку 3.

Згинальний момент у перетині А шпинделя

Крутний момент в перерізі А шпинделя

А - точка кріплення планшайби до шпинделя; В і С - опори шпинделя; # 945; - кут нахилу шпинделя; # 946; - кут повороту планшайби; # 947; - відхилення кута нахилу шпинделя до критичного значення; # 945; кр - критичний кут нахилу шпинделя; Ц.Т. - центр ваги вироби; е - ексцентриситет центру ваги вироби; G - вага виробу; G1 і G2 - складові ваги вироби; h - відстань від найбільш небезпечного перерізу до центра ваги вироби; L - відстань між опорами шпинделя

Малюнок 3 - Розрахункова схема маніпулятора

Еквівалентний момент в перерізі А шпинделя

.

Допустиме відхилення критичного кута нахилу осі вращателя (шпинделя)

де е - дисбаланс, см;

h - відстань від небезпечного перерізу до центра ваги виробу, см.

Максимальний критичний кут нахилу осі вращателя

Далі необхідно знайти максимальний діапазон кутів нахилу осі вращателя (шпинделя) і на клітинному полі позначити лінії, що відповідають значенням # 945; КР і # 945; КР + 2 # 947; по осі OY. Потім вісь OX (кут повороту планшайби # 946 ;, град) розбити на інтервали по 30 °. співвідношення кутів # 945; і # 946; КР. при якому момент MЕ максимальний,

Для пошуку значень # 945; для побудови графіка підставити значення # 946; = 0, 30, 60, 90, 120, 150, 180, 210, 240, 270, 300, 330, 360 ° в формулу (6) по черзі, що дозволить визначити відповідні значення кута нахилу шпинделя. наприклад,

;

.

Потім отримані точки нанести на графік # 945; = F (# 946;).

Далі знайти кути повороту планшайби # 946; КР. які будуть критичними для заданого кута повороту шпинделя (наприклад, якщо # 945; = 80 °). На графіку провести пряму лінію з координатами (0; 80 °) і знайти точки перетину лінії з графіком.

При нижньому розташуванні ведучої шестірні і при розташуванні веденого зубчастого колеса у планшайби, т. Е. На відстані До від неї, максимальне значення еквівалентного моменту

Повинно бути дотримано умову міцності

Приймати в розрахунках AОС =).

Для валів зі сталі 45Х приймати [# 963;] = 8000 кгс / см 2.

Далі при розрахунку обраний діаметр шпинделя зазвичай перевіряють на витривалість за відомою методикою Д.Н. Решетова, що враховує характер зміни напружень і т.д. а також на жорсткість (згинальну і крутильне).

Потужність приводу N визначається по крутний момент і максимальній частоті обертання шпинделя n (об / хв) з урахуванням втрат на тертя в підшипниках і ККД приводного механізму # 951; 0:

де момент сил тертя в підшипниках шпинделя; f - коефіцієнт тертя в підшипниках; dA і dB - діаметри шпинделя в перетинах А і В; А0 і В0 - реакції опор.

Підбір підшипників виробляється за зусиллям А0 і В0 і частоті обертання звичайними методами.

За потужністю обраного електродвигуна і кінематичній схемі приводного механізму визначаються розміри всіх елементів механізму (валів, зубчастих передач, підшипників і т.д.) звичайними методами розрахунку деталей машин. Пусковий момент двигуна перевіряється з урахуванням динамічного навантаження.