Зріджування природного газу скраплений метан

Природні гази у великій кількості містять метан (до 98%), який при середніх тисках і низьких температурах може бути перетворений в рідину - так званий зріджений метан. Метан також в значних кількостях (до 97%) міститься в попутному нафтовому газі. Після виділення з останнього важких вуглеводнів він також може бути перетворений в зріджений метан.

Головна перевага зрідженого метану полягає в тому, що кожен кубометр його при атмосферному тиску і температурі -161,45 ° С займає в 600 разів менший обсяг, ніж в газоподібному вигляді. Крім того, запаси зрідженого газу можна створити в будь-якому пункті незалежно від геологічних умов. Транспорт скрапленого газу дозволяє здійснити широку міжнародну торгівлю газом шляхом морських поставок його в танкерах. Нижче наведені деякі властивості чистого зрідженого метану.

Властивості скрапленого метану

Після виділення з попутного нафтового газу вищих вуглеводнів (пропан + вищі) він може направлятися на установку зниження для отримання скрапленого метану. Процеси отримання скрапленого метану з природного газу і з відбензинений попутного нафтового газу однакові.

Значення теоретично мінімальної роботи є функцією тільки початкового стану газу і кінцевого стану рідини і не залежить від виду застосовуваного процесу.

Формула для визначення теоретично мінімальної роботи має наступний вигляд:

Wr - мінімальна (або оборотна) робота;

T0 - температура навколишнього середовища, в яку може бути відведено тепло;

ΔS - зменшення ентропії при переході газу від початкового до кінцевого стану;

ΔH - зменшення ентальпії при переході газу від початкового стану до кінцевого.

Обчислена за цією формулою теоретично мінімальна робота, яка потрібна для перетворення чистого метану, що знаходиться під тиском 34 кг / см 2 і при температурі 38 ° С, в рідину при атмосферному тиску і температурі -161,5 ° С, становить 117 квт · ч / 100 м 3 зрідженого газу.

Дійсні витрати роботи будуть знаходитися в межах 285 ÷ 632 кВт · год / 100 м 3 зрідженого газу і залежать головним чином від циклу, використовуваного для скраплення. Вважають, що величина 285 квт · ч / 100 м 3 зрідженого газу близька до економічно мінімального значення.

Ряд патентів в США зі зрідження, зберігання і транспортування газу в зрідженому стані відомі ще з 1914 року. А перші спроби промислового використання процесів скраплення відносяться до 1941 року.

Способи скраплення природного газу

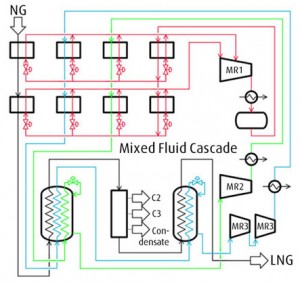

- Класичний каскадний цикл з послідовним використанням в якості холодоагентів пропану, етилену і метану шляхом послідовного зниження їх температури кипіння.

- Цикл з подвійним холодоагентом - сумішшю етану і метану.

- Розширювальні цикли скраплення.

- Новий спосіб «об'єднаний» автохолодільний каскадний цикл (ARC), в якому проводиться ступінчаста конденсація вуглеводнів з використанням їх в якості холодоагентів в наступному рівні охолодження при циркуляції неконденсірующаяся азоту.

Перевага цього нового способу, яке відчуває на дослідній установці в Нанті (Франція) потужністю 28,3 тис.м 3 / добу, полягає в тому, що відсутня стадія отримання і зберігання хладагентов, і вони витягуються безпосередньо в процесі сжіженіяе природного газу. Процес вимагає менших капітальних витрат в порівнянні зі звичайним каскадним циклом, так як необхідна тільки одна машина для циркуляції хладагентов і менше число теплообмінників.

Розширювальні схеми представляють суттєвий інтерес, так як в них можуть використовуватися відцентрові, більш економічні, машини, але розширювальні цикли вимагають витрат енергії на 20-30% великих, ніж каскадні. Охолодження досягається ізоентропійним розширенням метану в турбодетандері. Потік газу, попередньо очищеного від води, вуглекислого газу та інших забруднень, зріджується під тиском за рахунок теплообміну з холодним розширеним газовим потоком. Для отримання однієї частини рідини необхідно піддати стисненню і розширенню приблизно 10 частин газу.

Цікава модифікація розширювальної схеми може бути отримана при подачі споживачеві газу значно нижчого тиску, ніж в живильному трубопроводі. Тоді за рахунок розширення надходить з трубопроводу газу можна отримати додаткову кількість СПГ в кількості близько 10% газу, що подається. При цьому економляться капітальні витрати на компресори та експлуатаційні витрати на їх обслуговування.

Джерело: «Виробництво та використання зріджених газів за кордоном (Огляд зарубіжної літератури)» (Москва, ВНІІОЕНГ, 1974)