Запобіжні пристрої 1

запобіжні пристрої

Пристрої, що забезпечують безпечну експлуатацію машин і обладнання за допомогою обмеження швидкості, тиску, температури, електричної напруги, механічного навантаження та інших факторів, які сприяють виникненню небезпечних ситуацій, називають запобіжними. Вони повинні спрацьовувати автоматично з мінімальним інерційним запізненням при виході контрольованого параметра за допустимі межі.

Запобіжниками від механічних перевантажень служать зрізані шпильки і штифти, пружинно-кулачкові, фрикційні і зубчато-фрикційні муфти, відцентрові, пневматичні і електронні регулятори.

Шків, зірочку або шестерню, розташовані на ведучому валу, з'єднують з приводним (веденим) валом зрізними шпильками або штифтами, розрахованими на певне навантаження. Якщо остання перевищить допустиме значення, то шпилька руйнується і ведучий вал починає обертатися вхолосту. Після усунення причини появи таких навантажень зрізану шпильку замінюють новою.

Діаметр штифта, мм, запобіжної муфти, який зазвичай виготовляють зі сталі 45 або 65 Г,

де mР - розрахунковий момент, Н * м; R - відстань між осьовими лініями передавальних валів та штифта, м; τср - межа міцності на зріз, МПа (для стали 45 і 65 Г в залежності від виду термообробки при статичному навантаженні τср = = 145. 185 МПа; при пульсуючого навантаженні τср = 105. 125 МПа; при симетричній знакозмінному навантаженні τср = 80. 95 МПа); для розрахунків рекомендують приймати менші значення.

Зазвичай розрахунковий момент Мр приймають на 10. 20% вище граничного допустимого моменту Mпp, т. Е.

Муфти фрикційного типу автоматично спрацьовують у разі перевищення крутного моменту, на який їх попередньо налаштовують. Умова виключення, наприклад, зубчато-фрикційної запобіжної муфти:

де mР - розрахунковий крутний момент, Н м; Mпред - гранично допустимий крутний момент, Н * м; а -кут нахилу бічної поверхні кулачка (α = 25. 35 °); β -кут тертя бічної поверхні кулачка (β = 3. 5 °); D - діаметр окружності точок прикладання окружного зусилля до кулачкам, м; d - діаметр вала, м; f1-коефіцієнт тертя в шпонкових з'єднань рухомий втулки (f1 = 0,1. 0,15).

Запобіжні муфти для ланцюгових і пасових передач сільськогосподарських машин з зубчато-фрикційними шайбами стандартизовані.

Дизелі, парові і газові турбіни, детандери постачають регуляторами частоти обертання, в основному відцентрового типу. Для запобігання небезпечному для машини і обслуговуючого персоналу підвищення частоти обертання колінчастого вала за допомогою обмеження подачі палива або пара служить регулятор.

Кінцеві вимикачі необхідні для попередження поломок обладнання, що виникають при переході рухомих частин за встановлені межі, обмеження переміщення супорта на металорізальних верстатах, для шляху руху вантажу у вертикальній і горизонтальній площинах при роботі вантажопідіймальних механізмів і т. Д.

Уловлювачі застосовують на вантажопідіймальних і транспортують машинах, в ліфтах для утримання піднятого вантажу в нерухомому стані навіть при наявності самогальмуючі гальмівних систем, які при зносі або неправильному догляді можуть втратити свою працездатність. Розрізняють храпові, фрикційні, роликові, клинові і ексцентрикові уловлювачі.

Щоб уникнути перевищення тиску пари або газу використовують запобіжні клапани і мембрани. Запобіжні клапани бувають по виду вантажними (важільними), пружинними і спеціальними; конструкції корпусу - відкриті і закриті; способу розміщення - одинарні та подвійні; висоті підйому - низькопіднімальні і повнопідйомні.

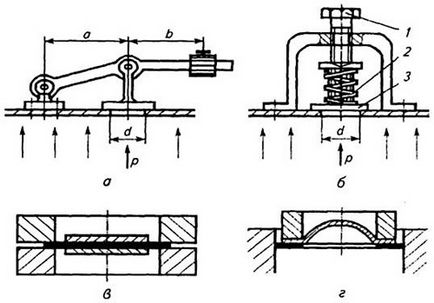

Важільні клапани (рис. 7.3, а) мають відносно невелику пропускну здатність і при перевищенні тиску понад допустимого значення викидають робочий газ або пар в навколишнє середовище.

Мал. 7.3. Схеми запобіжних важільних (о), пружинних (б) клапанів і мембран (в і г):

1 - натяжна гвинт; 2 - пружина; 3 - тарілка клапана

Тому в посудинах, що працюють під тиском токсичних або вибухонебезпечних речовин, зазвичай встановлюють пружинні клапани закритого типу (рис. 7.3, б), що скидають речовину в спеціальний, з'єднаний з аварійної ємністю трубопровід. Регулюють механізм важеля клапан на гранично допустиме значення за манометром шляхом зміни маси вантажу т або відстані b від осі клапана до вантажу. Пружинний клапан регулюють за допомогою натяжної гвинта 1, змінює зусилля притиснення тарілки клапана 3 пружиною 2. Основний недолік запобіжних клапанів - їх інерційність, т. Е. Забезпечення захисної дії тільки при поступовому наростанні тиску в посудині, на якому вони встановлені.

Для визначення прохідного перетину запобіжних клапанів використовують теорію газів із отвору. Розглянемо наступну залежність:

де Q - пропускна здатність клапана, кг / год; μ - коефіцієнт витікання (для круглих отворів μ = 0,85); SK - площа перетину клапана, см2; р - тиск під клапаном, Па; g = 9,81 см / с2 - прискорення вільного падіння; М - молекулярна маса газів або парів, що проходять через клапан; k = cpcv - відношення теплоємності при постійному тиску і постійному обсязі (для водяної пари k = 1,3; для повітря k = 1,4); Л-газова постійна, кДж / (кг * К), для водяної пари R = = 461,5 кДж / (кг * К); для повітря R = 287 кДж / (кг * К); Т- абсолютна температура середовища в захищуваному посудині, К.

Підставивши в останню формулу значення μ, g, R і середнє значення k при відомому значенні Q, можна визначити площу перерізу запобіжного клапана, см2,

Число і сумарна перетин запобіжних клапанів знаходять з виразу

де п - число клапанів (на котлах паропродуктивністю ≤ 100 кг / год допускається установка одного запобіжного клапана, при паропродуктивності котла понад 100 кг / ч його постачають не менше ніж двома запобіжними клапанами); d к - внутрішній діаметр тарілки клапана, см (d к = 2,5. 12,5 см); h к - висота підйому клапана, см; kК - коефіцієнт (для клапанів з малою висотою підйому при hк≤ 0,05dк kК = 0,0075; для повнопідйомний клапанів при 0,05dк Для захисту судин і апаратів від дуже швидкого і навіть миттєвого підвищення тиску застосовують запобіжні мембрани (рис. 7.3, в і г), які в залежності від характеру їх руйнування при спрацьовуванні ділять на розривні, зрізані, ламаються, ляскаючі, відривні і спеціальні. Найбільш поширені розривні мембрани, руйнуються під дією тиску, значення якого перевищує межу міцності матеріалу мембрани. Мембранні запобіжні пристрої виготовляють з різних матеріалів: чавуну, скла, графіту, алюмінію, сталі, бронзи та ін. Тип і матеріал мембрани вибирають з урахуванням умов експлуатації посудин і апаратів, на які їх встановлюють: тиску, температури, фазового стану та агресивності середовища, швидкості наростання тиску, часу скидання надлишкового тиску та ін. Для забезпечення роботи мембрани необхідно визначити товщину пластин мембрани в залежності від значення руйнівного тиску. Пропускна здатність, кг / с, мембранних запобіжних пристроїв при підвищенні тиску в захищуваному посудині: де Sраб - робоче (прохідне) перетин, см2; рпр - абсолютний тиск перед запобіжним пристроєм, Па; Тг - абсолютна температура газів або парів, К. Необхідна товщина робочої частини ламаються мембрани, мм,

Мал. 7.4. Схема роботи водяного затвора низького тиску:

а - при нормальній роботі: б-при зворотному ударі; 1-запірний клапан; 2 газовідвідними трубка; 3 - воронка; 4 запобіжна трубка; 5 корпус; 6 контрольний клапан

де Pр -тиск, при якому повинна зруйнуватися пластинка, Па; dm - робочий діаметр пластини, см; kon - масштабний коефіцієнт, який визначається дослідним шляхом (при d / b - 0,32 k - = 10. 15); [Σср] - тимчасове опір зрізу, МПа.

Товщина мембран, що виготовляються з крихких матеріалів,

де rпл - радіус пластини, см; [Σіз] - межа міцності матеріалу пластини на вигин, Па.