воднева корозія

Корозія і захист від корозії

Воднева корозія може супроводжувати багатьом технологічним процесам, що протікають при підвищених температурах від 200 ° С і тиску від 300 МПа в середовищах, що містять водень. Ці умови відповідають таким процесам, як гідрування вугілля і нафти, синтез аміаку і метанолу та ін.

Спостерігаються два види пошкодження металу воднем - воднева крихкість і воднева корозія. Часто ці явища накладаються один на одного. Якщо в газі присутній аміак, то може відбуватися також і азотування металу.

При контакті азотно-водневої суміші з металом в умовах підвищених температур і тиску молекулярний водень на поверхні металу дисоціює. Утворився атомарний водень дифундує в решітку металу і розчиняється в ньому. При зниженні температури через зменшення розчинності водень прагне перейти в газоподібний стан всередині металу. В цьому випадку в металі виникають великі напруги, що призводять до незворотної крихкості.

Воднева корозія є результатом хімічної взаємодії водню з карбідної складової стали. Зовні прояв водневої корозії означає сильне зниження міцності стали без помітного руйнування поверхні. Поява водневої корозії пов'язують з кількома явищами:

проникненням водню всередину сталевого вироби і утворення там крихкого твердого розчину водню в залозі;

Як показують експериментальні дані появи зовнішніх ознак водневої корозії передує інкубаційний період, який в залежності від умов може тривати до 1000 годин.

При температурі вище 300 ° С на поверхні металу паралельно з реакцією обезуглероживания протікає процес хемосорб-ції водню і його розпад на атоми. Діаметр атома водню становить 0,1 нм, і він володіє великою рухливістю.

виходить не на поверхні, а всередині металу. Розвивається високий внутрішній тиск. Па поверхні металу з'являються здуття і тріщини.

Термодинамічні розрахунки показують, що при температурах 300-600 ° С і підвищених тисках водню відбувається майже повне розкладання цементиту.

є оборотною і йде зі зменшенням обсягу. Тому підвищення тиску зміщує рівновагу цієї реакції вправо і знижує температурну кордон протікання реакції. У нафтохімічних виробництвах, що працюють в відновлювальної атмосфері при тисках до 50Мпа робочу температуру обмежують до 200 ° С.

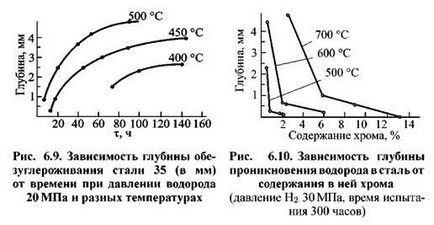

Швидкість водневої корозії в значній мірі залежить від глибини зневуглецювання сталі. На цей процес впливають тиск водню, температура і т.д. (Рис. 6.9).

Звичайними конструкційними матеріалами в відновлювальних середовищах є стали 20 і ЗОХМА. Вони експлуатуються до температури 300 ° С. Для виробів, що працюють при більш високих температурах, в метал вводять легуючі добавки. Як добавки використовують елементи, що підвищують опірність стали обезуглероживанию, як то хром, молібден, ванадій. Хром додатково перешкоджає проникненню водню в метал.

Як видно з рис. 6.10, проникнення водню в хромистую сталь залежить від температури газу і вмісту хрому в металі.

При утриманні в залізних сплавах 6% хрому хімічна стійкість сплаву при 600 ° С і тиску 30 МПа досить висока.

яка входить у вигляді включень до складу багатьох мідних сплавів:

Пари, що утворюються води створюють всередині металу високий тиск, що призводить до виникнення тріщин і втрати пластичності

не більше 0,01% явища водневої корозії не спостерігається.

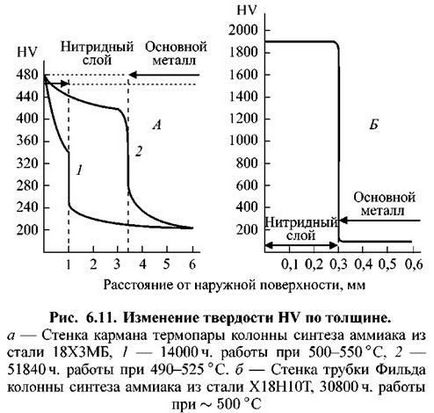

В умовах синтезу аміаку азото-воднево-аміачна суміш більш небезпечна для стали, ніж чистий водень. У цьому випадку крім всіх видів водневої корозії може відбуватися азотування сталі.

В умовах роботи колони синтезу аміаку відбувається не тільки утворення аміаку, але частково його дисоціація на поверхні металу з утворенням атомарного азоту. Останній реагує з атомами заліза або легуючих елементів, утворюючи нітриди. В результаті поверхня стали насичується азотом і стає крихкою.

Зі збільшенням вмісту хрому в сталях ступінь впливу водню і аміаку зменшується. При вмісті хрому вище 11% на поверхні стали утворюється твердий і щільний нітрідний шар, який перешкоджає дифузії азоту вглиб металу. Це підтверджують дані рис. 6.10 і 6.11.

На стали 18ХЗМВ глибина нітрідная шару складає 3-4 мм і щільність його в 2 рази більше, ніж основного металу. На деталях зі сталі XI8Н10Т глибина нітрідная шару 0,3 мм, але щільність його в 10 разів вище, ніж у основного металу.