Витяжка в штампах

Витяжка - це виконуваний в витяжних штампах процес перетворення плоскої заготовки в порожнисту відкриту зверху деталь замкнутого контуру. Отримання порожнистих деталей різної форми з порожнистих, попередньо відштампованих заготовок, називається повторної витяжкою.

Витяжка буває без навмисного утонения стінок і з утонением стінок.

У першому випадку витяжка відбувається без заздалегідь обумовленого зміни товщини стінок деталі, у другому випадку - за рахунок заздалегідь розрахованого зміни поперечного перерізу і стоншування стінок деталі.

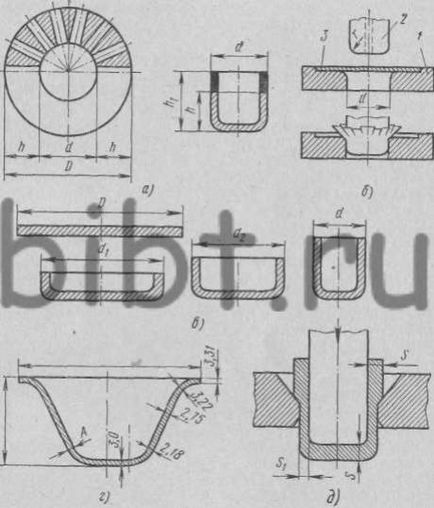

Мал. 39. Схеми процесу витяжки. а, б, в, г - без навмисного утонения стінок, д - з утонением стінок; 1 - матриця, 2 - пуансон, 3 -заготовки; D - діаметр заготовки, d - діаметр деталі, d1, d2- діаметри деталі по переходах, h - висота деталі, h1 - висота заготовки після витяжки, S-товщина матеріалу, S1 товщина стінки деталі, r-радіус заокруглення кромки пуансона

Витяжка без стоншення стінок. На рис. 39, а схематично показаний процес витяжки циліндричного ковпачка з плоскою заготовки. При цьому кільцева частина заготовки D - d перетворюється в циліндр діаметром d і висотою h1. Приріст по висоті відбувається за рахунок зміщення металу. Витісняється метал умовно показаний заштрихованими трикутниками. Так як обсяг металу при витяжці не змінюється, то висота ковпачка h1 більше ширини кільцевої частини h заготовки.

При глибокої витяжки зміщений (надлишковий) обсяг металу є причиною утворення складок (рис. 39, б). Отримати порожнисту деталь витяжкою без утворення складок можна лише при використанні заготовок з порівняно невеликою різницею між діаметром заготовки і діаметром циліндра. Отже, за одну операцію витяжки можна отримати деталі відносно невеликої висоти. Для попередження утворення складок використовують штампи, в яких заготівля перед початком витяжки притискається до дзеркала матриці спеціальним притиском - складкодержателем.

Залежно від співвідношення висоти і діаметра витягається деталі, а також в залежності від відносної товщини заготовки, витяжку виконують в декілька переходів, з поступовим зменшенням діаметра і збільшенням висоти порожнини витягається деталі (рис. 39, в, г).

Ступінь деформації металу, що утворює стінку деталі, зростає в міру віддалення від дна до крайки деталі. У донної частини метал майже не відчуває пластичної деформації, а у кромки метал зазнає найбільші структурні зміни.

Товщина металу плоскою заготовки і стінок витягнутої деталі різна: в донної частини вона залишається такою ж, як і у вихідній заготовці, в місцях переходу від дна (перетин А) до стінок має місце утонение (рис. 39, д), а з боку відкритого кінця деталі - потовщення на 15-20%. Найбільше утонение має небезпечне перетин А, що знаходиться вище місця сполучення стін і дна. У ряді випадків утонение тут досягає 30%, зазвичай же воно становить 10-25%.

В процесі витяжки штампуемость матеріал переміщається через кромку матриці. Тому від величини заокруглення кромки матриці залежать напруги в витягати матеріалі, зусилля для витяжки, ступінь стоншування матеріалу, утворення складок або розривів і величина допустимого коефіцієнта витяжки.

Коефіцієнтом витяжки m називають відношення діаметра d деталі до діаметру D заготовки.

Чим більше радіус заокруглення, тим менше напруга в металі і менше утонение стінок заготовки. Проте надмірно великий радіус заокруглення кромки матриці веде до утворення складок. Радіуси заокруглень витяжних крайок матриці приймають в залежності від глибини витяжки та товщини матеріалу по досвідченим даним для даного металу.

Радіус заокруглення пуансона приймається, по можливості, рівним радіусу заокруглення матриці, але може бути взятий і значно меншим, відповідно необхідній формі витягається деталі. Мінімально допустимий радіус заокруглення пуансона дорівнює подвоєною товщині витягається матеріалу, так як-занадто маленький радіус заокруглення крайок пуансона викликає значне стоншення матеріалу.

Зазор між пуансоном і матрицею в витяжних штампах приймають по найбільшій допустимої товщині витягається матеріалу з добавкою на потовщення краю заготовки при витяжці. Для останнього переходу при витяжці деталей із заданим зовнішнім розміром зазор встановлюють за рахунок пуансона, а при витяжці з заданим внутрішнім розміром - за рахунок матриці. Для всіх переходів, крім останнього, напрямок зазору не має значення.

При витяжці з притиском заготовки сила притиску має істотне значення: надмірна величина притиску збільшує утонение матеріалу, а іноді призводить до відриву дна витягається деталі, мале ж зусилля притиску веде до утворення складок. У момент розгладження складок між пуансоном і матрицею різко зростає зусилля штампування, що призводить до відриву дна. Зусилля притиску регулюють при випробуванні штампа і його відкладання.

В процесі витяжки метал піддається зміцнення (наклепу). Наклеп різко знижує пластичність і ударну в'язкість металу заготовки. Для усунення наклепу застосовують міжопераційний отжиг штампованих деталей.

Витяжка з утонением стінок - це примусове, заздалегідь розраховане зменшення товщини заготовки при відносно невеликому зменшенні її діаметра, що призводить до значного подовження порожнистої деталі.

Схема процесу витяжки з утонением стінок показана на рис. 39, д. При витяжці з утонением стінок кількість операцій визначається допустимою 'ступенем деформації, яку визначають розрахунком або за таблицями довідників. При виготовленні тонкостінних гільз застосовують послідовне протягання заготовки через дві або три матриці з поступовим утонением стінок.

Незалежно від числа операцій витяжки і ступеня стоншування стінок деталі товщина її дна залишається рівною товщині заготовки (S).

Зазор г між витяжним пуансоном і матрицею визначають для кожної операції окремо. Для першої витяжки його встановлюють з урахуванням допустимого коливання товщини заготовки, але у всіх випадках він менше величини S (товщини заготовки) та відповідає прийнятій ступеня деформації. Товщина S1 стінок витягнутої деталі зазвичай виходить трохи більше величини z.