Виготовлення кузовів автомобілів

Кузови легкових і кабіни вантажних автомобілів випускають в умовах великосерійного виробництва. Тому до вимог мінімальної маси і необхідної жорсткості кузова як до конструкції транспортного типу додаються вимоги високої точності заготовок та технологічності зварних з'єднань і вузлів. Кузови автомобілів збирають із заготовок, штампованих з тонкого листа, і зварюють контактним точковим зварюванням.

Автоматичні лінії збирання-зварювання основних вузлів кузова (статі, боковин і даху) являють собою складний комплекс багатоточкових зварювальних машин і засобів механізації, що працюють в єдиному циклі. Багатоточкові машини цих ліній поділяються на кілька типів.

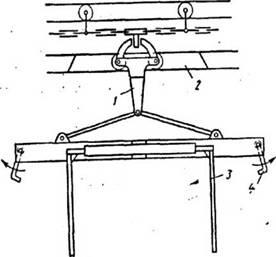

Машини типу «відкритий стіл» (рис. 106, а) входять до складу багатьох автоматичних ліній. У машинах цього типу зварюються вузли встановлюються на нерухомий стіл 1, а зварювальні пістолети і кліщі закріплені на відкидаються кронштейнах 2, які підводяться до зварювальних вузлів за допомогою гідравлічних циліндрів 4. Для знімання вузлів зі столу і подачі їх на конвеєр лінії машини оснащені гідравлічним підйомником 3 . Вони мають телескопічні циліндри, так як висота підйому деталей досягає 1,3 м.

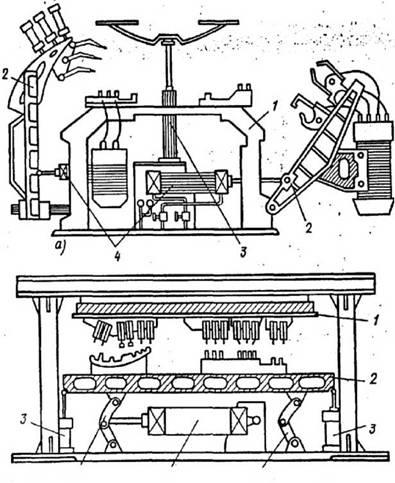

Мал. 106. Схема характерних точкових машин: а - «відкритий стіл»; б - рухливий нижній стіл

Машини з рухомим нижнім столом використовують для зварювання великогабаритних вузлів (рис. 106, б). Зварювані вузли укладаються на рухомий стіл 2 машини, зварювальні пістолети закріплені нерухомо на верхній плиті 1. Підйом і фіксація столу здійснюються за допомогою гідроциліндрів 3 і пневмоцилиндра 5, який керує рухом колінчастих важелів 4. При підйомі столу важелі встановлюються в «мертве» стан і сприймають зусилля, як від ваги столу, так і від тиску електродів зварювальних пістолетів. Пневмоцилиндр 5 служить як для виведення важелів з «мертвого» положення, так і для амортизації столу при опусканні.

На початку автоматичної лінії входять до складу вузла, що збирається деталі зазвичай орієнтують і укладають по фіксаторам вручну. Збереження первісної орієнтації і необхідна точність фіксації вузла на наступних складально-зварювальних позиціях забезпечуються відповідним конструктивним оформленням транспортних пристроїв. У деяких випадках для цього використовують візки-супутники.

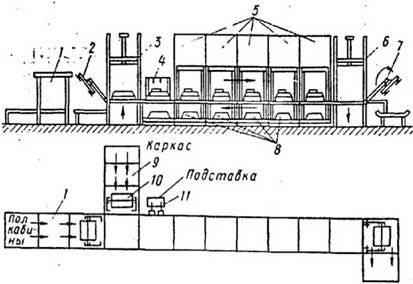

Прикладом автоматичної лінії з візками-супутниками може

служити лінія складання і зварювання пастила підлоги кабіни вантажного автомобіля

ЗІЛ, що забезпечує складання та зварювання одного виробу за 55 с (рис. 107).

Робота лінії здійснюється наступним чином: Два оператора

укладають деталі каркаса на приймальний пристрій багатопозиційного

преса рельєфного зварювання 9. Зварений каркас видається кроковим

пристроєм і за допомогою механічної руки 10 перекладається на

чергову візок-супутник 8, коли вона знаходиться на платформі

гідропідйомника 3 в нижньому положенні. Інші два оператора знімають

панель статі з підвісного конвеєра, укладають її па приймальний пристрій

багатопозиційного клепально верстата 1 і вставляють в отвори панелі 32

різьбові втулки. Панель з втулками подається в верстат, де за один робочий

хід усі нарізні втулки розвальцьовуються. Потім панель статі кроковим

пристроєм вдасться з верстата, захоплюється механічною рукою 2 і

укладається в той же пристосування-супутник, де раніше був встановлений каркас статі.

Мал. 107. Схема автоматичної лінії складання і зварювання настилу підлоги кабіни вантажного автомобіля ЗІЛ

Укладання панелі підлоги механічною рукою 2 здійснюється в той момент, коли візок-супутник знаходиться на платформі підйомника 3 у верхньому положенні. На наступній позиції 4 на цей супутник механічною рукою 11 подається підставка сидіння, яка контактної зварювальної установкою прихоплюється в двох точках. Потім повністю зібраний вузол разом з пристосуванням-супутником переміщається кроковим конвеєром і послідовно проходить операції зварювання на п'яти контактних багатоелектродних машинах 5, де зварюється в 204 точках, і потрапляє на платформу гідропріемніка 6, що знаходиться у верхньому положенні. Тут зварений підлогу кабіни знімається з пристосування механічною рукою 7 і передається на лінію збірки кабіни.

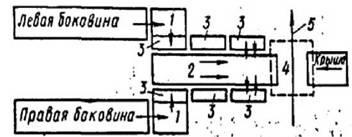

Багато інших автоматичні лінії виготовлення вузлів кузовів

автомобілів працюють без візків-супутників. Так, на рис. 108 схематично

показані лінії складання і зварювання бічних стінок кузова автомобіля ВАЗ, де

на початку лінії оператор укладає елементи каркаса і обшивку на стіл многоточечной машини типу «відкритий стіл» за фіксаторам. Виконані на цій машині зварні точки забезпечують жорсткість зібраного вузла і надійну фіксацію деталей відносно один одного. Після зварювання гідропідйомник піднімає вузол до рівня розташування транспортує пристрої, яке захоплює його і передає на наступні позиції, де зварювання інших точок виконується автоматично. В кінці лінії зварені боковини надходять на механізми перевантаження 1, де вони з горизонтального положення переводяться в вертикальне і подаються на підлоговий конвеєр 2. Поруч розташовані накопичувачі 3 для зберігання готових боковин. Подача з підлогового конвеєра в накопичувачі і назад відбувається автоматично.

Мал. 108. Схема автоматичної лінії зборки зварювання бічних стінок автомобіля ВАЗ

Загальну складання та зварювання кузова автомобіля з готових вузлів здійснюють або на одному робочому місці в головному кондуктора, або на декількох робочих місцях шляхом послідовного укрупнення. На ВАЗі використовують перший прийом, причому перед подачею готових вузлів в головний кондуктор, їх комплектують в одній підвісці штовхає підвісного конвеєра. Для цього зварені боковини кузова (права і ліва) подаються до місця комплектації 4 покриттям конвеєром. З протилежного боку до цього місця надходить і дах кузова.