Види пайки металів - меандр - цікава електроніка

Як спосіб нероз'ємного з'єднання металів пайка відома з давніх-давен. Паяними металевими виробами користувалися в Вавилоні, Стародавньому Єгипті, Римі та Греції. Дивно, але за тисячоліття, що минули з тих пір, технологія пайки змінилася не так сильно, як цього можна було б очікувати.

Пайкою називається процес з'єднання металів за допомогою введеного між ними розплавленого сполучного матеріалу - припою. Останній заповнює зазор між сполучаються деталями і, застигаючи, міцно з'єднується з ними, утворюючи нероз'ємне з'єднання.

При пайку припой нагрівають до температури, що перевищує температуру його плавлення, але не досягає точки плавлення металу деталей, що з'єднуються. Стаючи рідким, припой змочує поверхні і заповнює всі зазори за рахунок дії капілярних сил. Відбувається розчинення основного матеріалу в припої і їх взаємна дифузія. Застигаючи, припой міцно зчіплюється з паяемимі деталями.

При пайку повинно виконуватися наступне температурне умова:

де:

Т1 - температура, при якій паяні з'єднання працює;

Т2 - температура плавлення припою;

Т3 - температура нагріву при пайці;

Т4 - температура плавлення деталей, що з'єднуються.

Відмінності пайки від зварювання

Паяні з'єднання за своїм виглядом нагадує зварне, проте за своєю суттю пайка металів радикально відрізняється від зварювання. Основна відмінність полягає в тому, що основний метал не розплавляється, як при зварюванні, а лише нагрівається до певної температури, значення якої ніколи не досягає температури його плавлення. З цього основного відмінності випливають всі інші.

Відсутність розплавлення основного металу робить можливим з'єднання пайкою деталей найменших розмірів, а також багаторазове роз'єднання і з'єднання спаяних деталей без порушення їх цілісності.

Через те, що основний метал не розплавляється, його структура і механічні властивості залишаються незмінними, відсутня деформація паяються деталей, витримуються форми і розміри одержуваного виробу.

Пайка дозволяє поєднувати метали (і навіть неметали) в будь-якому поєднанні один з одним.

При всіх своїх перевагах пайка все ж поступається зварюванні по міцності і надійності з'єднання. Через низьку механічної міцності м'якого припою, низькотемпературна пайка встик є нестійкою, тому для досягнення необхідної міцності деталі необхідно з'єднувати з перекриттям.

У наш час серед різних способів створення нероз'ємних деталей, пайка займає друге місце після зварювання, а в деяких областях її позиції є головними. Важко собі уявити сучасну IT-промисловість без цього компактного, чистого і міцного способу з'єднання елементів електронних схем.

Класифікація пайки носить досить складний характер через великої кількості класифікуються параметрів. Згідно з технологічною класифікації по ГОСТ 17349-79 пайка металів підрозділяється: за способом отримання припою, за характером заповнення припоєм зазору, за типом кристалізації шва, за способом видалення оксидної плівки, за джерелом нагрівання, за наявністю або відсутністю тиску в стику, по одночасності виконання з'єднань .

Однією з основних є класифікація пайки по температурі плавлення використовуваного припою. Залежно від цього параметра пайку поділяють на низькотемпературну (використовуються припої з температурою плавлення до 450 ° C) і високотемпературну (температура плавлення припоїв вище 450 ° C).

Низькотемпературна пайка економічніша і проста у виконанні, ніж високотемпературна. Її перевагою є можливість застосування на мініатюрних деталях і тонких плівках. Гарна тепло і електропровідність припоев, простота виконання процесу пайки, можливість з'єднання різнорідних матеріалів забезпечують низькотемпературної пайку провідну роль при створенні виробів в електроніці і мікроелектроніці.

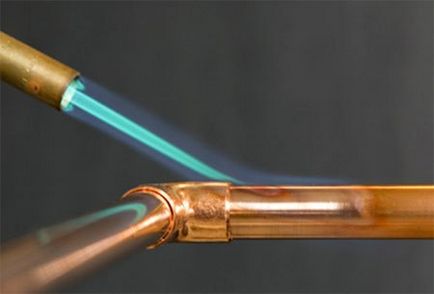

До переваг високотемпературної пайки відноситься можливість виготовлення з'єднань, що витримують більше навантаження, в тому числі і ударну, а також отримання вакуумно-щільних і герметичних з'єднань, що працюють в умовах високих тисків. Основними способами нагріву при високотемпературної пайку, в одиничному і дрібносерійного виробництва, є нагрів газовими пальниками, індукційними струмами середньої та високої частоти.

Композиційна пайка застосовується при пайку виробів, що мають некапіллярние або нерівномірні зазори. Вона здійснюється з використанням композиційних припоїв, що складаються з наповнювача і легкоплавку складової. Наповнювач має температуру плавлення вище температури пайки, тому він не розплавляється, а лише заповнює собою зазори між паяемимі виробами, служачи середовищем поширення легкоплавку складової.

За характером отримання припою розрізняють наступні види пайки.

Пайка готовим припоєм - найпоширеніший вид пайки. Готовий припій розплавляється нагріванням, заповнює зазор між сполучаються деталями і утримується в ньому завдяки капілярним силам. Останні відіграють дуже важливу роль в технології пайки. Вони змушують розплавленийприпой проникати в найвужчі щілини з'єднання, забезпечуючи його міцність.

Реакційно-флюсова пайка. характеризується протіканням реакції витіснення між основним металом і флюсом, в результаті якої утворюється припій. Найбільш відома реакція при реакційно-флюсового пайку: 3ZnCl2 (флюс) + 2Al (сполучається метал) = 2AlCl3 + Zn (припій).

Щоб паяти метал, крім підготовлених відповідним чином паяються виробів необхідно мати джерело тепла, припой і флюс.

Існує безліч способів нагріву паяються деталей. До найпоширеніших і найбільш підходящим для пайки в домашніх умовах відноситься нагрів паяльником, пальником з відкритим полум'ям і будівельним феном. Нагрівання паяльником здійснюють при низькотемпературної пайку.

Паяльник нагріває метал і припій за рахунок теплової енергії, акумульованої в масі його металевого наконечника. Кінчик паяльника притискається до металу, в результаті чого відбувається нагрівання останнього і розплавлення припою. Паяльник може бути не тільки електричним, але і газовим.

Пайка індукційними нагрівачами. яка активно використовується для припаювання твердосплавних різців ріжучого інструменту. При індукційної пайки паяемие деталі або їх частини нагріваються в котушці-індуктора, через яку пропускається струм. Перевагою індукційної пайки є можливість швидкого нагріву товстостінних деталей.

Пайка в різних печах. Пайка електроопору, при якій деталі нагріваються теплотою, що виділяється внаслідок проходження електроструму через паяемие вироби, які є частиною електричного кола.

Пайка зануренням, що виконується в розплавлених припоях і солях. Інші види пайки: дугова, променями, електролітна, екзотермічна, штампами і нагрівальними матами.

Як припоев використовуються як чисті метали, так і їх сплави. Щоб припій міг добре виконувати своє призначення, він повинен мати цілу низку якостей.

Змочуваність. Перш за все, припій повинен мати гарну смачиваемостью по відношенню до з'єднувальних деталей. Без цього буде просто відсутні контакт між ним і паяемимі деталями.

У фізичному сенсі змочування має на увазі явище, при якому міцність зв'язку між частинками твердої речовини і смачивающей його рідини буде вищою, ніж між частинками самої рідини. При наявності змочування рідина розтікається по поверхні твердого речовини і проникає в усі його нерівності.

Якщо припій не змочується основний метал, пайка неможлива. Таким прикладом можна привести чистий свинець, який погано змочує мідь і не може тому стати припоєм для неї.

Температура плавлення. Припій повинен мати температуру плавлення нижче температури плавлення з'єднуваних деталей, але вища за ту, при якій з'єднання буде працювати. Температура плавлення характеризується двома точками - температурою солідусу (температура, при якій плавиться самий легкоплавкий компонент) і температурою ліквідусу (найменшим значенням, при якій припой стає повністю рідким).

Різниця між температурами ликвидуса і солідусу називається інтервалом кристалізації. Коли температура з'єднання знаходиться в інтервалі кристалізації, навіть незначні механічні дії призводять до порушень кристалічної структури припою, в результаті чого може виникнути його крихкість і зрости електричний опір. Тому необхідно дотримуватися дуже важливе правило пайки - не наражати з'єднання ніякої навантаженні до повного закінчення кристалізації припою.

Крім гарної смачиваемости і необхідної температури плавлення, припій повинен володіти ще рядом властивості:

Залежно від температури плавлення припої підрозділяють на легкоплавкі (м'які) з температурою плавлення до 450 ° С і тугоплавкі (тверді) з температурою плавлення вище 450 ° С.

Легкоплавкие припої. Найбільш поширеними легкоплавкими припоями є олов'яно-свинцеві, що складаються з олова та свинцю в різному співвідношенні. Для додання певних властивостей в них можуть вводитися інші елементи, наприклад, вісмут і кадмій для зниження температури плавлення, сурма для збільшення міцності шва і т.д.

Олов'яно-свинцеві припої мають низьку температуру плавлення і відносно невисоку міцність. Їх не слід застосовувати для з'єднання деталей, що зазнають значне навантаження або працюють при температурі вище 100 ° С. Якщо все ж доводиться застосовувати пайку м'якими припоями для з'єднань, що працюють під навантаженням, потрібно збільшувати площу зіткнення деталей.

Навігація по публікаціям