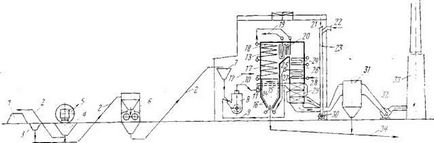

Технологічна схема виробництва пара

Технологічна схема виробництва пара на паротурбінної електричної станції з прямоструминними котлами і спалюванням твердо-го палива в пилоподібному стані показана на рис. 1.7. Тверде паливо як шматків вступає в приймально-розвантажувальне приміщення в залізничних вагонах. Вагони заталкі-ються в вагоноопрокидивателі і вместе'с ні-ми, повертаючись навколо своєї осі приблизно на 180 °, розвантажуються в розташовані нижче бункера. За допомогою автоматичних питати-лей паливо надходить на стрічкові конвеєр-ри першого підйому, передають їх в дро-Білки. Звідси потік подрібненого палива-дробленки (розміри шматочків палива трохи бо-леї 25 мм) конвеєром другого підйому по-дається в бункера котельної. Далі дробленка надходить в углеразмольную млини, де остаточно подрібнюється і підсушується. Новоутворена топливно-повітряна суміш надходить в топку.

Мал. 1.7. Технологічна схема виробництва пара.

У вітчизняній енергетиці найбільш ши-рокое поширення набули парові кіт-ли з П-образним профілем (детально - див. § 21.1) -це дві вертикальні призматич-ські шахти, з'єднані вгорі горизонталь-ним газоходів. Перша шахта - велика за розмірами - є топкової камерою (топ-кою). Залежно від потужності агрегату і спалюваного палива її обсяг коливається в широких пределах- від 1000 до 30 000 м3 і більше. У топкової камері по всьому периметру і уздовж всієї висоти стін зазвичай розташовуючись-ються трубні плоскі системи - топкові екрани. Вони отримують теплоту прямим випромі-ням від факела і є радіаційними поверхнями нагріву. В сучасних агрегатів-тах топкові екрани часто виконують з плавникових труб, що зварюються між собою і утворюють суцільну газощільних (газо-непроникну) оболонку. Газощільних ек-ранная система покрита оболонкою з тепло-ізоляційного матеріалу, яка зменшує втрати теплоти від зовнішнього охолодження стін агрегату, забезпечує нормальні са-тарних-гігієнічні умови в приміщенні і виключає можливість опіків персоналу.

Друга вертикальна шахта і з'єдную-щий її з топкової камерою горизонтальний газохід служать для розміщення поверхонь-стей нагріву, які отримують теплоту конвекцією, і тому називаються конвективними газохо-дами, а сама вертикальна шахта - конвектор-нормативної шахтою. Поверхні нагрівання, розмі-щаемие в конвективних газоходах, отримали назву конвективних.

Після віддачі теплоти топковим екранам продукти згоряння залишають топку при тим-пературі 900-1200 ° С (в залежності від виду палива) і надходять в горизонтальний газо-хід.

Поверхня нагріву, в якій завер-щує пароутворення і здійснюється перехід до перегріву пара, називають перехід-ної зоною. У цій зоні переважно і про-роззуються відкладення. Для полегшення роботи металу в ранніх конструкціях прямоточних котлів перехідну зону виносили з тупотячи-ної камери в конвективний газохід, де ін-інтенсивність обігріву приблизно на порядок менше - винесена перехідна зона. В на-варте час прямоточні котли пітают'ся практично чистою водою і нормально накип не утворюється, тому в сучасних котлах винесеною перехідною зони не роблять і ра-бочая середа через НРЧ надходить безпосередній-но в вищерозташованих топкові екрани, в яких пар вже перегрівається - радіа-ційний пароперегреватель. Він може складатися або з двох поверхонь нагріву: середньої радіаційної частини (СРЧ) і верхньої радіаційної частини (ВРЧ), включених між со-бій за пару послідовно, або тільки - ВРЧ, включеної безпосередньо за НРЧ. З ВРЧ частково перегрітий пар надходить в останню по ходу пара поверхню на-Гревьє, що у конвективном газохо-де - конвективний пароперегрівач, в кото-ром він доводиться до необхідної температу-ри. З конвективного пароперегрівача пере-гріти пар заданих параметрів (тиску і температури) направляється в турбіну. Як і будь-яка конвективна поверхню нагріву, конвективний пароперегрівач представля-ет собою систему великого числа паралельно включених між собою трубчастих зміїв-ков зі сталевих труб, об'єднаних на вході і виході колекторами.

Температура продуктів згоряння за кон-вектівним пароперегрівом досить ви-соку (800-900 ° С). Частково відпрацював в турбіні пар знову направляють в паровий котел для вторинного (проміжного) пере-Гревьє до температури, зазвичай рівний темпе-ратурі пара, що видається основним паропе-регревателем. Цей пароперегреватель отримав назву проміжного.

При спалюванні твердого палива в пило-видному стані гаряче повітря ділять на два потоки. Первинне повітря служить для підсушування палива при розуміли і транспорту готової паливного пилу через пальники в то-почни камеру. Температура паливно-віз - задушливій суміші 70-130 ° С. Вторинне повітря надходить через пальники в топку непосредст-венно (минаючи мельничную систему) при тем-пературі за воздухоподогревателем.

Після воздухоподогревателя продукти згор-Ранія мають вже досить низьку темпера-туру (110-160 ° С). Подальша утилізація теплоти цих продуктів згоряння економіч-скі недоцільна, і їх викидають димо-сосом через димову трубу в атмосферу. Вони отримали назву відхідних газів.

В результаті спалювання палива залишається зола, яка в основному несеться про-дуктами згоряння. Її вловлюють в золоуло-Вітелія, що розміщується перед димососом. Цим запобігається абразивний знос димососів і забруднення атмосфери попелом. Вловлена зола видаляється пристроями золовидалення, Частина золи випадає в нижню частину топки і безупинно видаляється системою золошлакоудаления.

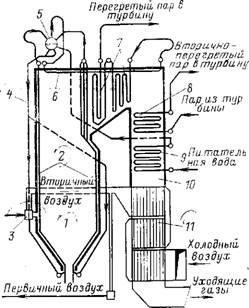

Технологічна схема виробництва пара з барабанними котлами відрізняється лише кон-конструкцією і роботою самих парових котлів (рис. 1.8). В цьому випадку утворюється в то-почни екранах пароводяна суміш надходить в барабан. Що виділився в барабані прак-тично сухий пар надходить в пароперегрева-тель, а потім в турбіну.

З розгляду технологічної схеми виробництва пара (див. Рис. 1.7) слід, що котельної установки входять:

Паливний тракт - комплекс елементів, в якому здійснюється подача, дроблення і помел твердого палива, його транспорти-ровка і подача в топку для сжи-ганія. Паливний тракт включає дробильно обладнання, транспортери, бункер дроблю-го палива, углеразмольную млин і со-об'єднуючим її з топкової камерою пилепро - води. До бункерів дробленки паливо пере-міщан конвеєрами; опір по топ-зливи тракту, починаючи з млина, преодо-Леван напором, створюваним вентилято-ром;

Повітряний тракт, що представляє собою комплекс обладнання для приймання атмо-

Мал. 1.8. Схема барабанного котла з природною цир-куляціей.

Сферного (холодного) повітря, його підігріву, транспортування і подачі в топку. Повітряний тракт включає короб холодного повітря, повітропідігрівників (повітряна сторона), короб гарячого повітря і горелоч - ні пристрої;

Повітряний і газовий тракти з'єднуються між собою послідовно. Так утворюється газоповітряний тракт. Перехід від одного до іншого здійснюється в обсязі топкової камери. Схема газоповітряного тракту показу-на на рис. 1.9, а. Тут повітря транспортують дуттьовими вентиляторами і відповідні повітряний тракт дільниці вентилятор - топка знаходиться під тиском вище атмо-сферного. Відпрацьовані гази транспортують димосмоками, розташованими після котла, у зв'язку з чим топка і всі газоходи знаходяться під розрідженням. Таку схему тяги і дуття називають врівноваженою, або збалансує-ванною.

Транспорт повітря до топки і продуктів згоряння до виходу в атмосферу можна також забезпечити тільки дуттьовими вентиля-торамі- без димососів (рис. 1.9,6). Топка і газоходи в цьому випадку будуть знаходитися під деяким ізбаточним тиском - наддувом. Для наочності на рис. 1.10 поки-зано зіставлення розподілу тиску в газовоздушном тракті котельні установки, що працює з урівноваженою тягою і над-дувом.