Сопло для піскоструминного апарату особливості вибору та виготовлення

Сопло, яке використовується для оснащення піскоструминного апарату. є найважливішим елементом конструкції такого пристрою. Тільки правильно підібране сопло дозволить вам найбільш ефективно використовувати піскоструминний апарат за його прямим призначенням: для очищення різних поверхонь від забруднень, старих покриттів, слідів корозії, їх знежирення і підготовці до подальшої обробки.

Для кожного застосування можна підібрати сопло певного діаметру, в залежності від фракції використовуваного піску

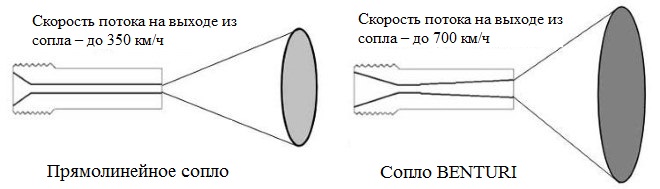

Завдання, які вирішує сопло піскоструминні, полягають в стисненні і розгоні до необхідної швидкості суміші, що складається з повітря і абразивного матеріалу, а також у формуванні робочого плями і його насиченні абразивом, що впливає на поверхню виробу. Залежно від розмірів поверхні, яку необхідно піддати піскоструминної обробці. в соплах можуть бути виконані отвори різних типів. Так, для обробки вузьких поверхонь застосовують сопла з однаковим діаметром по всій довжині, а для очищення поверхонь великої площі використовують вироби, отвори в яких мають більший діаметр на вході і виході (тип «Вентурі», розроблений в середині минулого століття).

Сутність піскоструминної обробки

Піскоструминна обробка передбачає вплив на різні поверхні абразивним матеріалом. В якості останнього використовуються пісок, дріб, карбід кремнію, дрібні кульки зі скла і т.д.

Піскоструминна обробка - це механічна дія на поверхню дрібних твердих частинок

Перед початком обробки абразив поміщають в герметичний бункер. За основним шлангу апарату під великим тиском подається повітря, що надходить від окремого компресора. Проходячи повз отвори забірного рукава, потік повітря створює в ньому вакуум, що і сприяє всмоктуванню в основний шланг абразиву. Уже змішаний з абразивом повітря надходить до пістолета, основним елементом якого є сопло піскоструминні, через яке абразивний суміш подається на оброблювану поверхню.

Схема ділянки піскоструминної обробки

Як вже говорилося вище, для виконання піскоструминної обробки можуть використовуватися різні типи абразивних матеріалів. Вибір тут залежить від типу поверхні, яку необхідно очистити. Так, обробка з використанням піску ефективна в тих випадках, коли необхідно видалити шар старої фарби з бетонної поверхні, очистити цегляні стіни від залишків цементу, підготувати металеві деталі до подальшої фарбування. Такі абразиви, як пластик або пшеничний крохмаль, успішно застосовують в суднобудівної, автомобільної та авіабудівній галузях, з їх допомогою ефективно видаляють старі покриття з композиційних матеріалів.

Конструктивні особливості сопла для піскоструминного апарату

Основними параметрами сопла, що встановлюється на піскоструминний апарат, є:

- діаметр і тип отвору;

- довжина;

- матеріал виготовлення.

Абразивоструминні сопла різних конфігурацій

Діаметр отвору в соплі, яке фіксується на піскоструминному апараті за допомогою спеціального соплодержателя, вибирається в залежності від того, який продуктивністю повинно володіти пристрій. Продуктивність будь-якого піскоструминного апарату - як серійного, так і зробленого своїми руками - залежить від потужності струменя або обсягу повітря, який в змозі пропускати сопло в одиницю часу.

Потужність струменя, яку формує сопло, прямо пропорційна обсягу повітря, який проходить через нього в одиницю часу. Відповідно, щоб збільшити потужність піскоструминного апарату, необхідно зробити в його соплі отвір більшого діаметру. Наприклад, можна оцінити потужність сопел, отвори в яких мають різні діаметри. Якщо сопло, діаметр якого відповідає 6 мм (1/4 дюйма), має потужність, рівну 100%, то вироби з отворами великих діаметрів будуть відрізнятися наступної величиною даного параметра:

- 8 мм (5/16 дюйма) - 157%;

- 9,5 мм (3/8 дюйма) - 220%;

- 11 мм (7/16 дюйма) - 320%;

- 12,5 мм (1/2 дюйма) - 400%.

Щоб ще краще орієнтуватися в потужності сопла з тим чи іншим діаметром внутрішнього отвору, можна взяти до уваги, що вироби, діаметр в яких становить 6 мм (1/4 дюйма), здатні забезпечити середню потужність струменя, рівну 30 м 3 / год.

Таблиця дозволяє приблизно оцінити вплив діаметра сопла і тиску повітря на продуктивність і витрати абразиву

Якщо ви не збираєтеся виготовляти сопло для апарату піскоструминної обробки своїми руками, то слід мати на увазі, що вироби, що випускаються серійно, мають стандартні діаметри отворів, рівні 6, 8, 10 і 12 мм.

На вибір такого параметра сопла, як його довжина, впливає ступінь забрудненості поверхні, що очищається. Для піскоструминної обробки поверхонь, які мають незначні забруднення, вибираються більш короткі сопла (7-8 см). Якщо ж необхідно обробити поверхню, на якій є складні забруднення, довжина сопла повинна бути значною (до 23 см). Більш короткі сопла, що встановлюються в стандартний соплодержатель, використовуються і в тих випадках, коли обробці потрібно піддати важкодоступні місця.

Сопла, діаметр яких не змінюється по всій їх довжині, дозволяють забезпечити швидкість виходу абразивного матеріалу 320 км / год, при цьому тиск суміші з повітря і абразиву, що надходить з такого сопла, становить 6 атм. Сопла з каналом «Вентурі» формують струмінь абразивного суміші, швидкість руху якої може доходити до 720 км / год. Зрозуміло, що сопла з внутрішніми отворами такого типу підвищують ефективність піскоструминної обробки.

Очевидно, що площа потоку у сопла типу VENTURI значно більше, ніж у звичайного прямолінійного

Використання сопел з внутрішніми отворами, виконаними по типу «Вентурі», дозволяє підприємствам і спеціалізованим компаніям не тільки збільшити продуктивність своєї праці, а й значно підвищити якість виконуваної обробки. Що важливо, застосування виробів з такими каналами не вимагає придбання спеціальних абразивів і не призводить до збільшення витрати стисненого повітря.

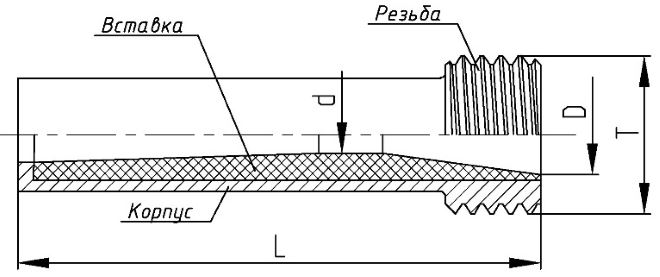

Якщо сопла з отворами звичайного типу для піскоструминних апаратів можна зробити своїми руками (хоча це і складно), то вироби з каналом «Вентурі» якісно виготовити в домашніх умовах, не маючи спеціальним обладнанням, практично неможливо.

Пристрій сопла піскоструминного з каналом Вентурі: d - внутрішній діаметр; D - заходная діаметр; Т - для приєднання трубопроводів різьблення; L - довжина сопла

Для виготовлення сопел, в тому числі і своїми руками, можуть бути використані різні матеріали, від вибору яких залежить довговічність вироби. Так, в залежності від матеріалу виготовлення сопла для апаратів піскоструминної обробки мають наступній довговічністю:

- керамічні вироби, які в домашніх умовах роблять зі звичайних свічок запалювання, - 1-2 години;

- сопла з чавуну - 6-8 годин;

- вироби, для виробництва яких був використаний карбід вольфраму, - 300 годин;

- сопла, виготовлені з карбіду бору, - 750-1000 годин.

Якщо в якості абразивного матеріалу в піскоструминному апараті використовується не пісок, а сталева дріб, то довговічність сопел будь-якого типу збільшується в 2-2,5 рази.

Як правильно вибрати сопло для піскоструминної обробки

Вибираючи сопло для свого піскоструминного апарату, враховуйте той факт, що найдорожчі вироби є і самими недовговічними. Такі сопла в результаті обійдуться вам дорожче якісної продукції, особливо якщо вам належить виконати великий обсяг робіт.

Піскоструминні зносостійкі сопла з карбіду вольфраму

Для побутових цілей підходять сопла з чавуну і кераміки. Багато домашні умільці навіть самостійно виготовляють керамічні сопла, використовуючи для цього відпрацьовані свічки запалювання. Для того щоб з такою свічки зробити сопло, досить видалити з її керамічної оболонки металевий електрод.

Використовуючи для піскоструминного апарату чавунні і керамічні сопла, слід мати на увазі, що через свого прискореного зносу вони збільшують витрату як повітря, так і абразиву, тому їх не рекомендується застосовувати при виконанні масштабних робіт. Дорогі сопла з карбіду бору і карбіду вольфраму відрізняються не тільки високою довговічністю, але також і тим, що їх можна використовувати практично з будь-яким абразивним матеріалом, за винятком карборунда і окису алюмінію. Цим, власне, і пояснюється досить висока вартість таких сопел для піскоструминного апарату, які здатні прослужити дуже довго, не втрачаючи своїх характеристик, не збільшуючи витрату абразивного матеріалу і повітря.

Застосування таких виробів доцільно у всіх ситуаціях, коли потрібно виконати великий обсяг робіт з очищення різних поверхонь.