Сопло для піскоструминного апарату

Конструкція типового сопла

Найпростіше сопло для піскоструминного апарату являє собою порожню трубку з різьбовій частиною на одному з кінців, яка призначена для приєднання деталі до соплодержателі.

Основні геометричні характеристики змінних сопел промислового виробництва:

- Діаметр приєднувальних різьби (залежить від технічної характеристики піскоструминного апарату, але зазвичай використовується трубна циліндрична різьба 2 "або 1¼"). Можливий також варіант з'єднання сопла з соплодержателем за допомогою накидної гайки і герметизуючої шайби. Сопла, виготовлені своїми руками, приєднують до шлангу робочої установки за допомогою звичайних хомутів.

- Довжина деталі, яка варіюється в діапазоні 7 ... 23 мм (коротші використовуються для очищення менш забруднених поверхонь).

- Діаметр внутрішнього отвору в його мінімальному поперечному перерізі. Випускаються змінні наконечники з діаметрами 6, 8, 10 і 12 мм.

- Заходне діаметр сопла, який визначається діаметром присоединительного шланга (він може бути 25 або 32 мм).

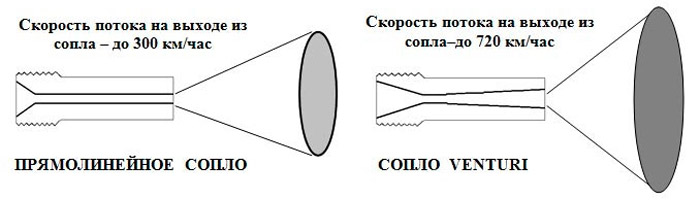

Головним параметром даної деталі є профіль внутрішнього отвору, який визначає втрати витрати повітряно-піщаної суміші, швидкість її на вході і виході з сопла, а також величину сумарного гідравлічного опору, яке в підсумку і визначає довговічність сопла.

Найбільш простим варіантом (придатним для виготовлення своїми руками) є сопло з циліндричним внутрішнім отвором постійного діаметра. Але для поліпшення аеродинамічних характеристик на таких деталях іноді виготовляють два конічних ділянки:

- Вхідний конфузор, наявність якого дозволяє збільшити енергію потоку суміші, що входить в сопло;

- Вихідний дифузор, наявність якого сприяє збільшенню площі поверхні, обробляють одночасно. Енергія потоку при цьому падає, тому при необхідності більш якісного очищення, діффузорний профіль закінчення сопла передбачають не завжди.

Найбільш ефективним профілем внутрішнього отвори для забезпечення мінімальних втрат потоку є сопло для піскоструминного апарату з профілем Вентурі.

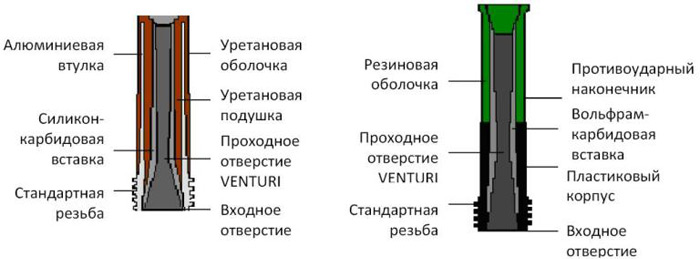

В цьому випадку отвір складається з трьох взаємопов'язаних ділянок, кожен з яких виконує певні функції:

- На вході сопла з профілем Вентурі є конфузорно розширення, кут якого, однак, менше, ніж у конфузора звичайного сопла (не більше 20 ... 22º). Конфузорно частина займає до 30% від загальної довжини деталі.

- Циліндрична частина, довжиною не більше 15%.

- Діффузорного частина з досить малим кутом розширення (7 ... 15º), довжина якого визначається розміром самого сопла в плані.

З метою зниження гідродинамічного опору робочої суміші, яка рухається в каналі сопла, всі переходи від однієї частини до наступної виконуються з радісних закругленнями, величина яких приймається в межах r = (0,02 ... 0,03) d, де d - діаметр середньої, циліндричної частини сопла.

Як вибирати сопло для піскоструминного апарату?

Сопло з профілем Вентурі дозволяє збільшити швидкість переміщення піщано-повітряної суміші в 2,5 ... 3 рази в порівнянні з соплами іншій конфігурації внутрішнього отвору. Сучасне сопло для піскоструминного апарату з профілем Вентурі здатне забезпечити рух частинок на виході до 700 ... 720 км / ч. При цьому продуктивність очищення при тих же витратах суміші і тисках збільшується приблизно в 2 рази.

Орієнтовно вибір параметрів сопла можна виробляти за такими критеріями:

- За продуктивністю. При необхідної продуктивності установки до 10 ... 12 м 3 / год внутрішній діаметр сопла не перевищує 8 мм, при 12 ... 22 м 3 / год - 10 мм, при більш високих значеннях продуктивності діаметр внутрішнього каналу повинен бути 12 мм;

- За найбільшим тиском повітря. Якщо воно не перевищує 5 ат, то діаметр каналу може прийматися 6 ... 8 мм, при тисках до 7 ат - 8 ... 10 мм, при більш високому тиску - 12 мм;

- Залежно від питомої витрати абразиву. Якщо даний параметр не перевищує 200 ... 250 кг / год, то придатне сопло діаметром 6 мм, при 350 ... 400 кг / год - 8 мм, при 600 ... 900 кг / год - 10 мм, в інших випадках - 12 мм.

Дані рекомендації стосуються сопел з циліндричними внутрішніми отворами. Для перерахунку наведених даних на сопло для піскоструминного апарату з профілем Вентурі дані по продуктивності обробки слід збільшити на 35 ... 50%, по витраті - на 60 ... 75%, а по тиску - на 15 ... 20%.

Важливим елементом вибору вважають матеріал сопла. Звичайні високовуглецеві стали з підвищеною стійкістю проти абразивного зношування (наприклад, стали типу 75 або 65Г) для цих цілей підходять мало, оскільки при стані гарту на максимальну твердість відрізняються підвищеною чутливістю до ударних навантажень, які неминуче виникають в початковий момент подачі в сопло абразивної суміші.

Ще меншу стійкість мають керамічні композиції. Наприклад, при виготовленні сопла своїми руками часто використовують в якості вихідної заготовки відпрацьовану свічку від автомобільного двигуна, видаляючи з неї металевий корпус. При цьому не враховують, що кераміка в конструкції свічки розрахована на роботу з газовим потоком, в якому відсутні тверді абразивні частки. Тому стійкість таких керамічних сопел, виготовлених своїми руками, не перевищує кількох годин.

Більш працездатним є варіант з твердосплавними соплами, які виготовляються з карбіду вольфраму. Поверхнева твердість таких виробів сягає 85 ... 90 HRA, при поверхневій міцності по вигину до 1400 ... 1600 МПа. Недолік таких рішень - висока чутливість карбідів вольфраму до температури. При підвищенні температури до 80 ... 100 ° С (що цілком ймовірно при тривалій піскоструминної обробці) на поверхні сопла можуть з'явитися температурні тріщини. Стійкість сопел з твердих сплавів досягає 750 ... 800 ч.

Найкращий варіант - виготовити сопло з карбіду бору. При приблизно такий же твердості і міцності, карбіди бору вигідно відрізняються своєю високою стійкістю від температурних перепадів, тому зберігають свою працездатність при температурах 600 ... 750ºС.

Цікаво порівняти і ціни на сопла піскоструминних установок. Промислові вироби з карбіду бору в залежності від довжини, профілю і діаметра внутрішнього отвору можна придбати за 1200 ... 1600 руб. а твердосплавні сопла - за 2500 ... 7000 руб.