Слюсарні роботи, стр

Ремонт механізмів обертального руху

Ремонт валів і осей

Характерними дефектами валів і осей, що виникають в процесі експлуатації, є прогин, скручування, злами, освіту забоин і тріщин, знос шийок (цапф), знос або пошкодження шпонкових канавок, шліцов, пошкодження і знос різьби.

При наявності погнутости вала (осі) і інших дефектів в першу чергу усувають прогин.

Величину прогину вала або осі встановлюють на токарному верстаті або на підшипниках, потім індикатором вимірюють биття на різних ділянках, відзначаючи крейдою місця, які дають найбільшу биття і тому вимагають правки.

Більш простий спосіб визначення вигину - за допомогою сталевої лінійки. Її прикладають ребром по осі вала і щупом заміряють величину просвіту на даній ділянці, що відповідає прогину вала.

Допустимий прогин валів при частоті обертання понад 500 об / хв становить 0,15 мм на 1 м, але не більше 0,30 мм на всю довжину валу; при частоті обертання менше 500 об / хв - 0,10 мм на 1 м, але не більше 0,20 мм на всю довжину валу.

Прогин вала і осей величиною менше 0,5 мм усувають шліфуванням, а вище 0,5 мм - холодної правкою або правкою з нагріванням.

Холодне випрямлення валів (осей) проводять декількома способами: карбуванням, гвинтовими пристосуваннями і пресами.

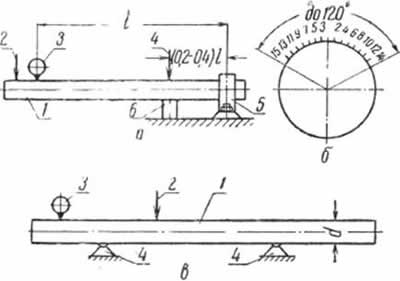

При холодної правки карбуванням (рис. 23.1, а) вал 1 встановлюють на двох опорах увігнутою стороною вгору. Під місце найбільшого прогину встановлюють підкладку 6 з м'якої міді або дерева твердої породи.

а - холодна правка карбуванням; б - порядок ударів; в - правка з нагріванням; 1 - вал; 2 - місце найбільшого прогину; 3 - індикатор; 4 - місце наклепу; 5 - хомут; 6 - підкладки; 7 - опори

Біля місця наклепу 4 закріплюють вал скобою або хомутом 5, залишаючи на вазі найбільшу частину валу (0,6-0,8) * l. Це необхідно для того, щоб маса вала сприяла витяжці увігнутих волокон. Для цього ж на довгому кінці вала проводять додатково рівномірний натиск.

Наклепиваніе (карбування) проводять над підкладкою 6, обережно, б'ючи молотком масою 1-2 кг за спеціальним мідному або латунного чекану, пригнали за формою валу (рис. 23.1, б).

У міру карбування індикатором 3 вимірюють стрілу прогину вала.

При діаметрі валів менше 60 мм їх правлять за допомогою гвинтового преса. Головка гвинта повинна бути встановлена над опуклим місцем вала і тиснути на нього через мідну або латунну прокладку. Одночасно слід постукувати по поверхні вала свинцевою або мідної кувалдою або звичайним молотком по мідній підкладці.

Правку з нагріванням застосовують для валів діаметром понад 80 мм, а також при вигинах валів, що досягають декількох міліметрів (рис. 23.1, в).

Вал 1 встановлюють на двох опорах 4 опуклою стороною вгору. Потім нагрівають газопламенной пальником в місці найбільшого прогину 2, зазначеному індикатором. Для цього вал обертають по обидва боки від місця нагрівання мокрим листовим азбестом, закріплюють його дротом, залишаючи відкритим ділянку безпосереднього нагріву. При цьому беруть розміри відкритої ділянки вала по довжині 0,1-0,2 d, а по колу - 1/3 d (де d - діаметр вала). Прогрівання триває 3-5 хв при температурі полум'я 500-550 ° C. Температуру нагрівання контролюють термопарою або за кольором мінливості стали (темно-бурий колір гартування). Нагріту ділянку швидко охолоджують стисненим повітрям. Операцію повторюють кілька разів. Вал вирівнюється під впливом внутрішніх напружень, що виникають при місцевому нагріванні і охолодженні. Таким способом можна правити вали, вигин яких досягає декількох міліметрів, з точністю до 0,03-0,05 мм.

Прогин вала перевіряють індикатором 3 до початку і після прогрівання, який повторюють, якщо вал НЕ випрямиться від одного нагріву.

Усунення скрученности. Скорочення вали, як правило, вибраковують. При скрученности валів Ø 50-60 мм до 10 ° її усувають важільним захопленням, а особливо тонких валів або осей - затискаючи один кінець вала (осі) в лещатах і повертаючи інший кінець комірчиком в необхідну сторону. При цьому підкладають мідні або свинцеві прокладки.

Кут скручування (зміщення) визначають виміром лінійкою з кутоміром або рейсмусом.

Заварка тріщин. Вали, що мають наскрізні злами або поперечні тріщини глибиною до 0,10 діаметра вала, як правило, замінюють новими.

Вали і осі, мають окремі поперечні тріщини глибиною до 0,10 діаметра вала і поздовжні тріщини глибиною не більше 0,15 діаметра вала, довжиною не більше 10% від довжини вала і не сприймають ударного навантаження, можуть бути відремонтовані електрозварюванням. При цьому необхідно попередньо обробити всі тріщини до здорового місця і зняти фаски по 10-12 мм на сторону. Вали малих діаметрів перед зварюванням підігрівають. Після зварювання правлять, обточують і шліфують.

Ремонт шийок валів. Поверхневі ушкодження цапф (подряпини, ризики, задирки, неглибокі задираки), а також незначні овальність, конусність або елліпсность шийок (не більше 0,2 мм) усувають вручну оксамитовим напилком з подальшим поліруванням тонким наждаковим полотном або спеціальними полірувальними жімкамі. Жімок є дві колодки, накладені одна на іншу, з отворами певного діаметру. Внутрішні стінки отвори обтягнуті шкірою. При зносі понад 0,2 мм шийки перетачівают на токарному верстаті, а потім шліфують під ремонтний розмір.

Переточування виконують в два або три переходи: перший - груба обробка гострим обдирного різцем; другий - обточування чистовим різцем; третій - обробка широким різцем.

Щоб уникнути перенапруги валів при відносно невеликих виробках шийок рекомендується ремонтувати їх металізацією. Допускається нарощування поверхні шийок хромуванням і осталиванием.

При зміні діаметра шийки понад 10% переточування її не допускається. У цьому випадку ремонт виконують електронаплавленням з подальшою проточкою до номінального діаметра.

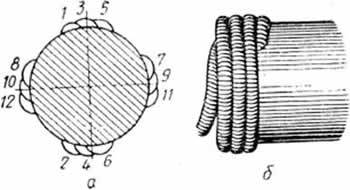

Для того щоб отримати хорошу поверхню відновлюваної шийки і міцний шар наплавляемого металу, необхідно зношену частину шийки проточити на 1,0-1,5 мм від номінального розміру шийки, а після цього наплавить метал в певному порядку. Наплавлення металу на шийки цапф можна робити уздовж осі шийки або по колу.

У першому випадку (рис. 23.2, а) кожен наступний валик наплавляємого металу повинен перекривати на 1/3 по ширині попередній (сусідній з ним) і закінчуватися на протилежній по діаметру стороні шийки (на рис. 23.2, а послідовність накладення валиків вказана цифрами) . Це роблять для того, щоб наплавляється шийку не повівся.

Мал. 23.2. Електронаплавленням шийки вала: а - уздовж осі шийки; б - по колу

У другому випадку (рис. 23.2, б) також залишається в силі умова перекриття на 1/3 кожним валиком раніше наплавленого валика.

Після перевірки відсутності викривлення шийки при наварки її протачивают. У тих випадках, коли наплавку зробити важко, шийки вала ремонтують установкою ремонтних втулок. При цьому способі ремонту відпалений вал обточують і напресовують втулку з того ж матеріалу, раскернивают її по торця або приварюють точковим зварюванням. Втулку можна ставити на епоксидному клеї, обробивши потім шийку до потрібного розміру.

Відновлення центрових отворів. Перевірку і відновлення центрових отворів валів проводять на токарних верстатах. Для цього ремонтується вал встановлюють одним кінцем в самоцентрує патрон, а другий кінець шийкою вала кладуть на кулачки нерухомого люнета. Регулюванням кулачків люнета домагаються того, щоб індикатор показував биття на шийці вала не більше половини допуску на виготовлення.

Після вивірки вала проводять правку центрів центровим свердлом, спеціальним різцем або шабером. Центр другого кінця валу виправляють так само, як і першого. Якість правки центрів перевіряють на тому ж токарному верстаті, але вал встановлюють в центрі, а контролюють шийки вала по індикатору.

Ремонт шпоночной канавки і шліців. Спочатку перевіряють канавки (штихмас, штангенциркулем і косинцем). Якщо пошкодження канавок не перевищують 5% від їх ширини, то канавки ремонтують напилком і шабером. При більш значних пошкодженнях, що вимагають розширення канавки від 5-15%, ремонт виконують прострожке і фрезеруванням канавки на верстатах і тим самим надають їй ремонтний розмір, відповідно, змінюючи при цьому розмір шпонки (допускається застосування ступінчастою шпонки). Ремонтний розмір паза не повинен перевищувати номінальний більш ніж на 15%. Шпонкові пази, зношені більш ніж на 15%, відновлюють під номінальний розмір наплавленням вручну однієї зі стінок паза з наступною механічною обробкою. Практикується виготовлення нового паза під кутом 120-180 ° по відношенню до зношеному. При цьому зношений паз заварюють. Для невідповідальних з'єднань допускається наплавка зношеного паза з подальшою обробкою (на колишньому місці).

Шліцьові з'єднання ремонтують наплавленням шліців з подальшим відпалом, механічної і термічною обробкою. При невеликих износах зубилом надрубують канавку уздовж шліца, при цьому шліц лунає по ширині. Отриману канавку закладають наплавленням і обробляють.