Синтез аміаку - студопедія

• У промисловості синтетичний аміак отримують:

• при низькому тиску (10 - 15 МПа),

• високому (100 МПа).

• Оптимальний метод синтезу вибирають з урахуванням фізико-хімічних властивостей системи, в основі якої лежать хімічна реакція азоту і водню, властивості сировини і одержуваного продукту

• Синтез аміаку можливий каталітичним способом, при температурі запалювання каталізатора (420 - 500 ° С) і стійкій роботі каталізатора.

• Обладнання для хіміко-технологічна система отримання аміаку включає кілька хіміко-технологічних процесів:

• отримання синтез-газу еквівалентної суміші з природного газу і водяної пари,

• при обробці частини парафінових продуктів водяною парою, а потім іншій частині - киснем повітря, щоб залучити азот повітря до участі в синтез-газі

• Хімічні перетворення при отриманні синтез-газу:

Взаємодія природного газу з киснем повітря відбувається за рівнянням

і реалізується на другому етапі конверсії природного газу в синтез-газ при отриманні аміаку

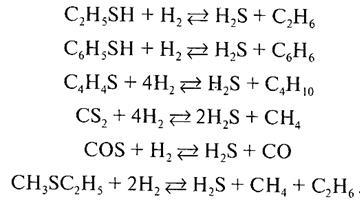

На першій стадії Сераорганічеськие з'єднання гидрируются з використанням алюмокобальтмолібденового або алюмонікельмолібденового каталізатора при температурі 350-400 ° С і тиску 2-4 МПа. При гідруванні протікають наступні реакції:

• На другій стадії утворився сірководень при температурі 390- 410 0С поглинається сорбентом на основі оксиду цинку.

При температурі від 200 до 500 ° С реакція необоротна і можна забезпечити високу ступінь очищення газу

Каталізатори конверсії метану.

У промислових умовах процес ведуть в присутності каталізаторів, які дозволяють не тільки значно прискорити реакції конверсії, а й при відповідному надлишку окислювачів виключити протікання реакції СН4 З + 2Н2.

Найбільшою каталітичної активністю в даному процесі мають нікелеві каталізатори на носії - глиноземі (Аl2О3).

Нікелеві каталізатори процесу конверсії метану випускають у вигляді таблетованих і екструдованих кілець Рашига.

Так, каталізатор марки ГИАП-16 має наступний склад: 25% Ni0. 57% Аl2О3, 10% Сао, 8% МgО.

• Термін служби каталізаторів конверсії при правильній експлуатації досягає трьох років і більше. Їх активність знижується при дії різних каталітичних отрут.

• Нікелеві каталізатори найбільш чутливі до дії сірчистих сполук. Отруєння відбувається внаслідок утворення на поверхні каталізатора сульфідів нікелю, абсолютно неактивних до реакції конверсії метану і його гомологів.

• Отруєний сірої каталізатор вдається майже повністю регенерувати в певних температурних умовах при подачі в реактор чистого газу. Активність зауглероженного каталізатора можна відновити, обробляючи його водяною парою.

• У газах є оксиди азоту, кількість яких в значній мірі залежить від співвідношення повітря і природного газу, а також від обсягу додаються до природного газу танкових і продувних газів, що містять аміак, в певних умовах перетворюється на оксиди азоту

• Що Відходять гази аміачного виробництва очищають за методом каталітичного відновлення при помірних температурах.

• Відновлювачем служить аміак, за допомогою якого відбувається відновлення оксидів азоту до елементарного азоту за таких реакцій:

• Відновлення проводять при надлишковому вмісті аміаку для забезпечення високих ступенів перетворення оксидів.

• Для процесу очищення використовують алюмованадіевий і алюмомарганцевованадіевий каталізатори,

термін служби яких приблизно 5 років. Необхідно досить точно регулювати температуру процесу (180 320 ° С)

• Синтез аміаку - циклічний процес, що дозволяє повертати не прореагували азотоводородной суміш у виробництво після виділення з неї утворився аміаку

• Великі об'ємні швидкості, дотримання оптимального температурного режиму, застосування азотоводородной суміші високого ступеня чистоти і активних пористих каталізаторів забезпечують більшу продуктивність установки по отриманню аміаку

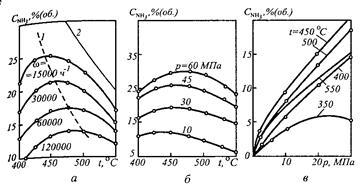

Залежність вмісту аміаку від температури:

а - при різних об'ємних швидкостях (Р = 30 МПа); б - при різних тисках (об'ємна швидкість 30000 ч'1); в - від тиску при різних температурах (об'ємна швидкість 30000 ч "1)

• Каталізатори синтезу аміаку

• Високу каталітичну активність в процесі синтезу аміаку виявляють метали VI, VII і VIII груп періодичної системи. Найбільшою активністю володіють Fе, Ru, Re, Оs.

• У промисловості застосовуються

залізні каталізатори, одержувані сплавом оксидів заліза з активаторами (промоторами) і подальшим відновленням оксидів заліза.

Як активаторів застосовують оксиди кислотного і амфотерного характеру - Аl2О3, SiO2, TiO2і ін. А також оксиди лужних і лужно-земельних металів - К20, Nа2О, СаО, МgО і ін.

• Процес відновлення каталізатора можна описати сумарним рівнянням

• У сучасному агрегаті синтез аміаку ведуть при температурі 420 - 500 ° С і тиску 32 МПа; об'ємна швидкість 25 103ч -1;

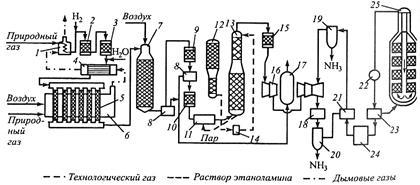

• схема синтезу аміаку під середнім тиском включає в себе двоступеневу конверсію метану водяною парою, а потім киснем атмосферного повітря

Після високотемпературної конверсії СО проводять моноетаноламіновую очищення від СО2і остаточне очищення від СО і СО2каталітіческім гидрированием (метанірованія).

Далі йде синтез аміаку, його відділення від синтез-газу, для зниження вмісту інертних домішок і метану в синтез-газі до 14 - 18%.

Синтез-газ після первинної конверсії піддають продувці. З продувних газів виділяють аміак, а продувальні гази в суміші з танковими направляють на спалювання в блок конверсії метану. Схема руху потоків в ХТС синтезу аміаку представлена на рис.

• Природний газ під тиском 4 МПа після очищення від сірковмісних сполук змішують з парою в співвідношенні 3,7. 1, підігрівають в теплообміннику газами і направляють в трубчастий конвертор, що обігрівається спалюванням природного газу.

• Конверсію метану водяною парою до утворення оксиду вуглецю і водню проводять на нікелевому каталізаторі при 800 - 850 ° С

• Далі відбувається конверсія метану киснем повітря при 900 - 1000 ° С і співвідношенні повітря. газ = 0,8. 1.

• З шахтного конвертора газ надходить в котел-утилізатор, де отримують пар високих параметрів (10 МПа і 480 ° С), що направляється в турбіни відцентрових компресора і насоса високого тиску.

• З котла-утилізатора синтез-газ надходить на двоступеневу конверсію оксиду вуглецю - спочатку в конверторі першого ступеня на среднетем-температурних железохромовом каталізаторі при температурі 430 -470 ° С, а потім в конверторі другого ступеня на низькотемпературному цінкхромомедном каталізаторі при 200 - 260 ° С .

• Між першою і другою ступенями конверсії встановлений котел-утилізатор.

• скруббер, зрошувану розчином моноетаноламіна, де при 30 - 40 ° С відбувається очищення газу від СО2

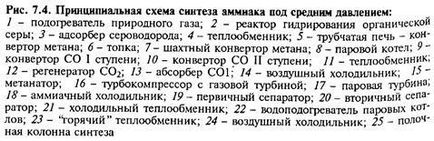

• Основний апарат агрегату синтезу аміаку - колона синтезу

• Колона є циліндр висотою близько 32 м і діаметром 2,4 м,

• Основний потік газу надходить в колону знизу, проходить по кільцевій щілини між корпусом колони та кожухом катализаторной коробки 3 і надходить у міжтрубний простір теплообмінника 6. Синтез-газ нагрівається конвертованим газом до 420 - 440 ° С і проходить послідовно чотири шару каталізатора, між якими подається холодний байпасний газ. Після четвертого шару каталізатора газова суміш при 500 - 575 ° С піднімається по центральній трубі 2, проходить по трубках теплообмінника 6, охолоджуючись до 320 - 350 ° С, і виходить з колони.