Родовища золошлакових відходів - студопедія

При спалюванні твердого палива - многозольние вугілля і горючих сланців і торфу - на теплових електростанціях утворюють такі види золошлакових відходів.

1.Зола-винесення - тонкодисперсний матеріал, що складається з мінеральної частини палива, що спалюється і вловлює спеціальними пристроями з газів, що відходять ТЕЦ. Розмір частинок золи-винесення коливається від 3,5 до 100-150 мкм. Щільність золи-винесення становить 2,0-2,5 г / см 3. насипна щільність 5-8 г / см 3 (ріс.2.3.1).

Мал. 2.3.1 Зола-винесення Новочеркаської ГРЕС

2. Шлаки - агреговані і сплавів частки золи розміром від 0,13 до 30 мм (ріс.2.3.2).

3. Золошлакові відходи - механічна суміш золи-винесення та шлаків (ріс.2.3.3).

При спалюванні твердих видів палива в топках теплових електростанцій утворюється попіл вигляді пилоподібних залишків і кусковий шлак, а також попелошлакові суміші. Вони є продуктами високотемпературної (1200-1700 ° С) обробки мінеральної частини палива.

Ріс.2.3.2 Паливний шлак Новочеркаської ГРЕС

Ріс.2.3.3 Техногенне родовище золо-шлакових сумішей

Залежно від температурних умов утворення золи і паливних шлаків можливо без плавлення, в присутності розплаву і при повного розплавлення вихідних компонентів. У першому випадку золи і шлаки утворюються при спалюванні низькокалорійних видів твердого палива. Отримання з розплаву характерно для гранульованих паливних шлаків. Найбільш характерно отримання паливних зол і шлаків в результаті взаємодії розплаву з твердими фазами.

Освіта шлаків і зол перших двох груп відбувається зазвичай в слабо окислювальному середовищі, що сприяє окисленню органічних сполук і сульфідів і присутності сполук заліза в трехвалентном вигляді. Утворення відходів третьої групи відбувається в відновної середовищі, що призводить до збереження сульфідної сірки і переважанню двовалентних сполук заліза.

Фізико-механічні властивості золошлакових відходів (мінеральний, хімічний склад, дисперсність, вологість, гідравлічна активність та ін.) Коливаються в широких межах в залежності від виду використовуваного палива, технології спалювання, способу видалення відходів (гідро- або пневмоудаленіе).

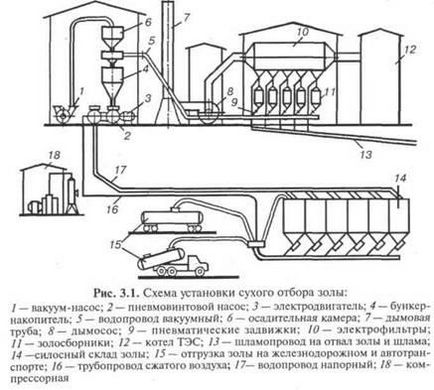

Мал. 2.3.4 Схема промислової установки сухого відбору золи

Найбільш ефективними золоуловителями є електрофільтри, ККД яких дорівнює 95-97%. В даний час установки для сухого золовидалення є на ряді теплових електростанцій, а кількість вловлюється золи перевищує 10 млн. Т в рік.

Зола-винесення являє собою тонкодисперсний матеріал, що складається в основному з частинок розміром 5-100 мкм. Її хіміко-мінералогічний склад відповідає складу мінеральної частини палива, що спалюється. Наприклад, при згорянні кам'яного вугілля зола являє собою обпалену глинисту речовину з включенням дисперсних частинок кварцового піску, при згорянні сланців - мергелі з домішками гіпсу і піску. При випалюванні мінеральної частини палива дегидратируется глиниста речовина і утворюються низькоосновні алюмінати і силікати кальцію.

Скло в золах можна розглядати як матеріал, що містить аморфіти - освіти, близькі за складом і структурою до відповідним кристалічним фазами, але з високою питомою поверхнею, - і невпорядковані Глиноземисті-кремнеземисті прошарку між ними. Здатність склоподібної фази до гідратації і гідролізу пояснюється пухкою субмікроструктурой і відносно високою проникністю аморфітов, обумовленої порожнечами між іонними угрупованнями. Активність проміжного аморфного речовини склоподібної фази визначається співвідношенням глинозему і кремнезему, ніж воно більше, тим легше йде процес гідратації зольного скла в лужному і в сульфатно-лужному середовищі. У нейтральному середовищі зольна скло стійко. На гідравлічну активність кальцієво-алюмосиликатного скла, що міститься в золі, позитивно впливають домішки оксидів магнію, заліза і деяких інших елементів.

Певною гідравлічної активністю в золах, поряд зі склоподібної фазою, володіє дегідратоване і амортизоване глиниста речовина. Активність залежить від мінералогічного складу глин, що входять в мінеральну частину палива, і підвищується при тепловій обробці. З підвищенням в золі змісту аморфізованих глинистого речовини збільшується її водопотребность.

Якщо мінеральна частина палива містить значну кількість карбонатів, то в золі утворюються низькоосновні силікати і ферити кальцію, здатні взаємодіяти з водою.

У невеликій кількості в золи входять наступні домішки: вільні оксиди кальцію і магнію, сульфати, сульфіди і ін.

Важливими показниками якості золи є її дисперсність і гранулометричний склад. Дисперсність золи-винесення виражається зазвичай питомою поверхнею, яка визначається методом повітропроникності, а також значеннями залишків на ситах при просіюванні. Прямої залежності між цими двома показниками немає. Питома поверхня зол-винесення становить 1000-4000 см 2 / г. У багатьох випадках вона наближається до питомої поверхні цементу. Золи, що містять більшу кількість залишків незгорілого палива, мають більш високі значення питомої поверхні.

Дисперсність золи залежить від тонкості подрібнення пилоподібного палива. Також на тонкість подрібнення одержуваної золи істотно впливає режим спалювання палива. Важливим фактором є тип колектора для збору золи. Найбільш дисперсная зола вловлюється електрофільтрами, при цьому для різних полів електрофільтрів гранулометричний склад золи змінюється.

Золи поділяються на висококальціевие (СаО> 20%) і нізкокальціевие (СаО <20%). Для первых преобладающими являются кристаллические фазы, для вторых - стекло и аморфизованное глинистое вещество. Высококальциевые золы в свою очередь делят на низкосульфатные(SО3 <5 %), получаемые при сжигании угля и торфа, и сульфатные (SО3> 5%) - при спалюванні сланців.

Шлаки - основний вид відходів при кусковому спалюванні палива. При пилоподібному спалюванні шлаки становлять 10-25% від маси утвореної золи. Шлаки утворюються в результаті спікання окремих частинок на колосникових гратах при температурі понад 1000 ° С або при охолодженні розплавленої мінеральної частини палива при температурі понад 1300 ° С.

У зв'язку з інтенсифікацією процесів спалювання твердого палива і переходом до використання в тепловій енергетиці многозольние видів вугілля і сланців перспективно застосування топок з рідким шлакоудалением. Продуктами рідкого шлаковидалення з енергетичних топок є паливні гранульовані шлаки, що утворюються в результаті швидкого охолодження водою мінерального розплаву. Рідке шлаковидалення забезпечується підігрівом повітря до температури близько 700 ° С або зниженням температури плавлення мінеральної частини палива при добавці до неї флюсу. На відміну від зол, шлаки, що утворюються при більш високих температурах, практично не містять незгоріле паливо і характеризуються більшою однорідністю.

Шлаки видаляють гідравлічним або сухим способом. При гідравлічному способі, що має поки більшого поширення, золи і шлаки змішуються.

Гідравлічна активність паливних гранульованих шлаків, виражена кількістю поглиненої вапна, становить 20-30 мг / г. Безпосередній вплив на гідравлічну активність шлаків має їх фазовий склад. Структура зерен шлаку залежить від умов охолодження. Так, шлакові зерна, отримані при безпосередньому потраплянні розплаву в воду, т. Е. За відсутності умов кристалізації, складаються з однорідного алюможелезістосілікатного скла. У повітряних умовах шлаковий розплав характеризується більш повільним режимом охолодження, що сприяє утворенню зародків кристалів, внаслідок чого структура шлаку відрізняється закристаллизованности.

Гранульовані шлаки від спалювання вугілля з нізкокальціевой мінеральної частиною відносяться до труднокрісталлізующімся навіть при відносно повільному охолодженні, містять не більше 10-15% кристалічних компонентів.

Фізико-механічні характеристики шлаку, його структура залежать від виду палива, що спалюється і способу його видалення. Серед загальної маси шлаку можна виділити щільні і пористі зерна з різною кількістю відкритих і закритих пор. Середня щільність таких зерен може коливатися від 2,6 до 1,5 г / см 3. в рідкісних випадках зустрічаються зерна із середньою щільністю до 1 г / см 3. Справжня щільність шлаку в основному 2,3-2,7 г / см 3 . насипна знаходиться в межах 1100-1700 кг / м 3.

Ресурси золошлакових відходів в СНД великі. В даний час на твердому паливі працює понад 300 електростанцій, на яких утворюється понад 100 млн. Т зол і шлаків в рік. Розміщені електростанцііпрактіческі по всій території країни, але їх потужності, а відповідно, і вихід золошлакових відходів коливаються в широких межах. Найбільша кількість відходів утворюється, млн. Т: в Казахстанському 18, Уральському 17 і Донецько-Придніпровському 13 районах.

Утилізація відходів спалювання твердого палива в СНД в даний час знаходиться на низькому рівні і становить трохи понад 15 млн. Т в рік (15% річного виходу), з яких на виробництво будівельних матеріалів йде трохи більше 8 млн. Т і 7 млн. Т на обвалування дамб і вапнування грунтів.

У будівельній індустрії основним споживачем золошлакових відходів є на сучасному етапі виробництво бетону (більше 3,5 млн.т. в рік), далі йдуть: виробництво цементу (близько 2 млн т), дорожнє будівництво і виготовлення цегли (по 1 млн. т). Для отримання пористих заповнювачів використовується не більше 200 тис. Т. На рік. Такі ефективні матеріали на основі золошлакових відходів як шлако і золосіталли, мінеральна вата, литі вироби, золокерам і ін. В промислових масштабах в СНД не виробляються.

В відвали теплових електростанцій щорічно надходить 85 млн. Т. Відходів, а всього їх до теперішнього часу накопичено близько 4 млрд т Зайнята ними площа сягає 150 тис. Га, в тому числі 8 тис. Га в межах міст. Слід зазначити, що можливості утилізації золошлакових відходів багато в чому залежать від наявності установок з відбору сухої золи, оскільки широко поширене гідровидалення зол призводить до нестабільності їх якісних характеристик.

ПИТАННЯ І ПРОЕКТНІ ЗАВДАННЯ ДЛЯ МОДУЛЯ 2:

1. Скласти схему освіти техногенних родовищ шлаків доменного виробництва.

2. Скласти схему освіти техногенних родовищ сталеплавильних шлаків.

3. Скласти схему освіти техногенних родовищ мідеплавильних шлаків.

4. Скласти схему освіти техногенних родовищ паливних шлаків.

5. Скласти схему освіти техногенних родовищ шлаків виробництва титану.

6. Скласти схему освіти техногенних родовищ шлаків виробництва нікелю.

7. Скласти схему освіти техногенних родовищ гранульованих шлаків.

8. Скласти схему освіти техногенних родовищ шлаків виробництва феросплавів.

9. Визначити галузі використання в будівельній індустрії шлаків доменного виробництва.

10. Визначити галузі використання в будівельній індустрії мідеплавильних шлаків.

11. Визначити галузі використання в будівельній індустрії сталеплавильних шлаків.

12. Визначити галузі використання в будівельній індустрії паливних шлаків.

13. Визначити галузі використання в будівельній індустрії шлаків виробництва титану.

14. Визначити галузі використання в будівельній індустрії шлаків виробництва нікелю

15. Визначити галузі використання в будівельній індустрії родовищ гранульованих шлаків

Питання для самоконтролю:

1. Що таке техногенне родовище шлаків доменного виробництва?

2. Що таке техногенне родовище сталеплавильних шлаків?

3. Що таке техногенне родовище мідеплавильних шлаків?

4. Що таке техногенне родовище паливних шлаків?

5. Що таке техногенне родовище шлаків виробництва титану?

6. Що таке техногенне родовище шлаків виробництва ваннадія?

7. Що таке техногенне родовище шлаків виробництва нікелю?

8. Що таке техногенне родовище гранульованих шлаків?

Тести рубіжного контролю:

1. Основна маса шлаків (більше 70%) утворюється при металургійному переділі руд:

а. чорних металів

2. Найбільш поширеним способом переробки шлаків є:

3. Використання будь шлаку в якості алюмосиликатного і фарбувального компонента сировинної шихти дозволяє отримати портландцементний клінкер зеленого кольору?