Ремонт паливного насоса

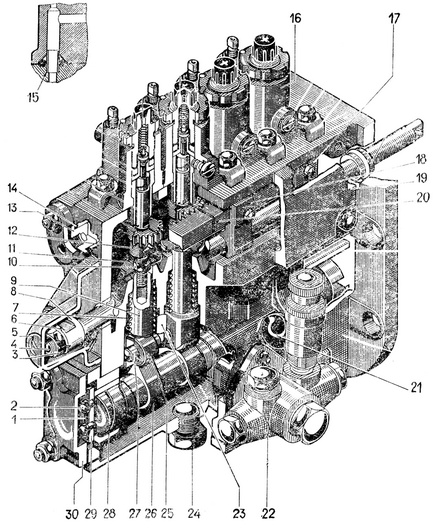

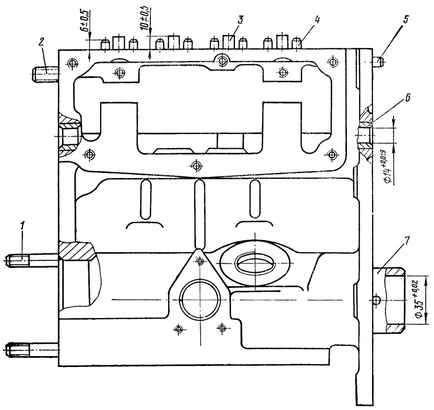

Мал. 158. Насос паливний

Відверніть пробку 24 (рис. 158) і злийте масло з насоса. Для зняття паливного насоса з регулятора зніміть кришку люка корпусу регулятора і від'єднайте від тяги 4 рейки насоса тягу, що з'єднує її з двуплечим важелем регулятора. Відключіть зливну трубку. Зніміть топливоподкачивающий насос 22. Відверніть шість гайок зі шпильок кріплення паливного насоса і зніміть його.

Розбирання паливного насоса

Відверніть шість болтів кріплення, зніміть кришку 19 бокового люка з прокладкою, поводок 18 з рейкою 20 і секції 16 насоса. Закрой- ті отвори топлівоподводящіх трубок 15 дерев'яними пробками. Відверніть три болта кріплення кришки коректора і зніміть її разом з прокладкою.

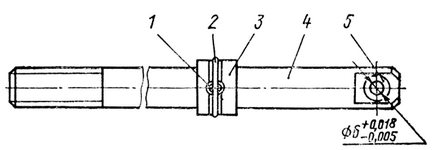

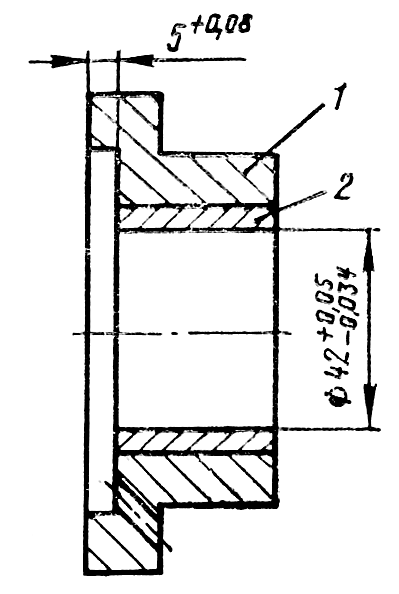

Мал. 159. Тяга рейки

Зніміть наполегливе кільце тяги рейки (рис. 159), для чого зніміть дротове кільце 2 і вийміть стопорний штифт 1 з отворів кільця і тяги. Вийміть тягу 4 (див. Рис. 158) рейки з корпусу насоса. При необхідності відверніть з тяги контргайку 3, вийміть стопорний кутник 6 і відверніть муфту 8.

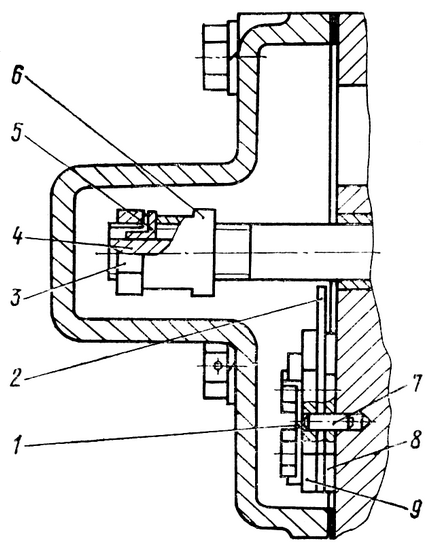

Мал. 160. Коректор циклової подачі палива

Зігніть краю замкової пластини 1 (рис. 160) з граней болтів кріплення деталей коректора циклової подачі палива, виверніть болти і зніміть деталі 2, 8 і 9 коректора разом з установочними штифтом 7.

Відверніть зі шпильки гайку кріплення притиску заглушки 13 (див. Рис. 158) паливного насоса і зніміть їх разом з ущільнювальним гумовим кільцем 14. Для зняття заглушки в ній є отвір для гвинта М8.

Виверніть з нижньої кришки блоку перехідний штуцер зливної труби. Відверніть шість болтів кріплення нижньої кришки і зніміть її разом з прокладкою.

Ослабте затягування контргаек 10 регулювальних хвостовиків 12 штовхачів, виверніть хвостовики разом з контргайками і зніміть тарілки 11. Відверніть зі шпильок кріплення підшипника, 28 чотири гайки і зніміть кришку 30 підшипника з прокладкою.

Вийміть кулачковий валик 26 разом з підшипником 28 і прокладкою, повертаючи його так, щоб потилиці кулачків ставали проти штовхачів, втопивши їх в гнізді корпусу насоса.

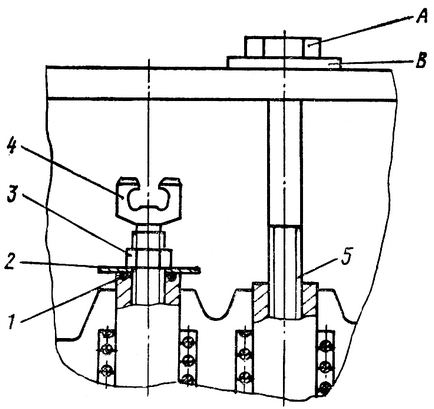

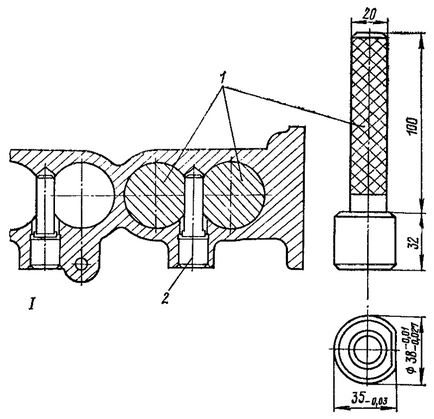

Мал. 161. Установка регулювальних хвостовиків і пристосування для підйому штовхачів

Для того щоб втопити штовхачі в гніздах насоса, застосовуйте болти з різьбленням М10х1 і шайби (рис. 161). Одягніть на болт А шайбу В і вверніть болт в отвір для гвинта штовхача 5. загвинчуючи болт, втопите штовхачі до такого положення, коли можна вільно вийняти кулачковий валик.

попередження

Утримуйте штовхачі, щоб не вискочили під дією пружини.

Вийміть штовхачі 9 (див. Рис. 158) разом з пружинами 7 з гнізд блоку насоса. Вийміть гумове кільце з виточки в торці штовхача 9. Зігніть краю замкової пластини 1 з граней болтів 2 кріплення наполегливої шайби 29 кулачкового валика. Виверніть два болта і зніміть наполегливу шайбу з замкової пластиною. Зніміть з шийки валика підшипник 28.

Випрессуйте знімачем ПІМ-640.120 направляючі пальці 23 штовхачів з корпусу насоса. Для знімача в пальцях є різьблення М8. Виверніть при необхідності шпильки кріплення підшипника 28 і шпильку кріплення заглушки 13.

Мал. 162. Блок паливного насоса

Випрессуйте за допомогою ступінчастою оправлення втулки 6 (рис. 162) тяги рейки, передню втулку 7 кулачкового валика і втулку 2 (рис. 163) з корпусу 1 заднього підшипника.

Мал. 163. Задній підшипник кулачкового валика

Штифти і топлівоподводящіе трубки випрессуйте при необхідності їх заміни.

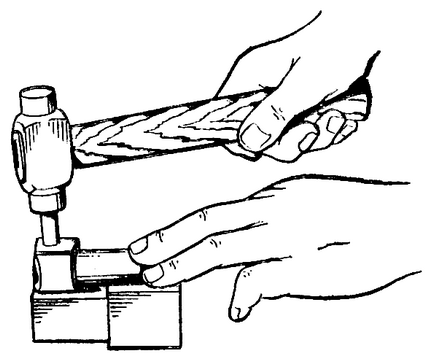

Мал. 164. Пристосування ПІМ-640.030 для випрессовкі і запресовування осі ролика штовхача паливного насоса

Встановіть штовхачі Лиско на пристосування ПІМ-640.030 (рис. 164) або на підставку з отвором і за допомогою оправлення випрессуйте осі 27 (див. Рис. 158) з роликів 25.

Технічні вимоги паливного насоса

- Зовнішній діаметр втулок кулачкового валика 42 мм; нормальний внутрішній діаметр втулок 35 ± 0,25 мм. У стінці передньої втулки має бути просвердлений для проходу масла отвір діаметром 8 мм на відстані (23 ± 0,25) мм від торця втулки. Развертцу обох втулок кулачкового валика робите спільно, щоб забезпечити їх соосностц.

- Посадка втулок в блоці насоса і корпусі підшипника з натягом 0,009. 0,050 мм. Нормальний зазор між шиї ка ми кулачкового валика і отворами втулок повинен бути в межах 0,025. 0,077 мм. Допустимий, зазор 0,13 мм; граничний зазор 0,18 мм. Втулка підшипника після запресовування не повинна виступати в кришці за торець прилягання наполегливої шайби кулачкового валика.

- Втулки тяги рейки розгорніть спільно після запресовування в корпусі насоса так, щоб відстань від осі втулок до нижньої площадки паза під рейку дорівнювало (24 ± 0,1) мм. Посадка втулок в корпусі насоса з натягом 0,007. 0,041 мм. Нормальний зазор між втулками і тягою рейки повинен бути в межах 0,03. 0,074 мм. Допустимий зазор 0,15 мм.

- Шейки кулачкового валика при зносі шліфують до діаметра не менше 33,5 мм.

- При перешліфовуванні передньої шийки кулачкового валика перешліфуйте на той же розмір задню шийку валика приводу насоса, так як обидві ці шийки обертаються в одній і тій же втулці. Для перешліфувати шийок виготовте втулки зі зменшеним діаметром, забезпечивши зазор між шийкою і втулкою в межах 0,025. 0,077 мм.

- Тяга рейки разом з рейкою повинна легко, без заїдань пересуватися з одного крайнього положення в інше від зусилля не більше 5 Н (0,5 кгс).

- Нормальний зазор між рейкою і направляючими в блоці паливного насоса повинен бути в межах 0,045. 0,145 мм.

- Осьове переміщення (люфт) кулачкового валика, обмежується наполегливою шайбою, допускається не більше 0,7 мм. Граничний люфт 0,9 мм.

- При віджатою рейці до упору в направляючі пластини бічний зазор між, зубами рейки і зубчастих секторів плунжеров- повинен бути для всіх чотирьох зубчастих секторів не більше 0,15 мм.

Збірка паливного насоса

Збірка блоку насоса

Запресуйте в блок за допомогою ступінчастою оправлення і молотка втулки 6 (див. Рис. 162) тяги рейки -заподліцо з площинами блоку насоса. Розгорніть втулки спільно під розмір тяги рейки; забезпечивши зазор між втулками і тягою в межах 0,030. 0,074 мм. Запресуйте в блок передню втулку 7 так, щоб торець втулки виступав за площину блоку 5 на (22 ± 0,42) мм. Запресуйте в корпус 1 (див. Рис. 163) підшипника кулачкового валика бронзову втулку 2 врівень з поверхнею виточки під наполегливу шайбу в корпусі підшипника.

Загорніть до відмови в різьбові отвори на задній площині блоку чотири Шпильки 1 (див. Рис. 162) кріплення підшипника. Вставте в блок і закріпіть гайками корпус підшипника кулачкового валика з запресованої в нього втулкою. Розгорніть спільно передню втулку і втулку в корпусі підшипника.

Після спільної розгортки втулок вийміть задній підшипник з блоку насоса.

Мал. 165. Запресовування направляючих пальців (I) в блок паливного насоса за допомогою оправок (II)

Вставте в отвори під штовхачі блоку насоса дві рамки 1 з Лиско (рис. 165).

Змастіть маслом направляючі пальці 2 і запресуйте їх ударами мідного молотка в блок насоса урівень з торцями бобишек. Вийміть оправлення з блоку насоса. Непараллельность площині пальців щодо утворюють отвори під штовхач допускається не більше 0,05 мм.

Збірка кулачкового валика

Затисніть кулачковий валик 26 (див. Рис. 158) у вертикальному положенні в лещатах з мідними губками, протріть і змастіть маслом задню шийку кулачкового валика і отвір бронзової втулки в корпусі 28 підшипника, надіньте корпус підшипника на шийку.

Протріть опорну площину наполегливої шайби 29 і торець валика. Покладіть наполегливу шайбу на торець валика, поєднавши отвори в ній з отворами в валику. Торець наполегливої шайби повинен потопати щодо площини фланця корпусу підшипника не більше 0,16 мм. Покладіть на наполегливу шайбу замкову пластину 1 і закріпіть наполегливу шайбу на валику двома болтами 2.

Кінці пластини після затяжки болтів відігніть на межі головок болтів.

Збірка тяги рейки

Покладіть тягу 4 (див. Рис. 159) вушком на мідну підставку. Змастіть маслом втулку 5 і запресуйте її у вушко тяги ударами мідного молотка урівень з торцями вушка тяги.

Одягніть на тягу завзяте кільце 3, вирівняйте отвір в кільці з отвором в тязі і вставте стопорний штифт 1, а потім надіньте на виточку кільця пружинне кільце 2.

Збірка штовхача з роликом

Встановіть штовхач (див. Рис. 164) на мідну підставку або пристосування ПІМ-640.030, змастіть вісь ролика маслом і ударами мідного молотка попередньо запресуйте вісь (торцем із закругленою шліфованої кромкою) в отвір однієї стінки паза штовхача. Змастіть маслом отвір в ролику і вставте його в паз штовхача. Ударами мідного молотка остаточно запресуйте вісь, пропустивши через ролик, в отверстіе1 штовхача так, щоб торці осі були втоплені щодо бічних площин штовхача. Ролик повинен обертатися на осі. Нормальний зазор між віссю і отвором в ролику повинен бути в межах 0; 006. 0,037 мм.

Загальна збірка паливного насоса

Запресуйте в накладку 9 (див. Рис. 160) штифт 7. Надіньте на штифт послідовно пластинчасті пружину 2 коректора, повернувши її довгим кінцем в сторону тяги рейки, підкладку 8 пружини. Вставте зібраний комплект штифтом 7 в отвір блоку і вставте Отвори в цих деталях з різьбовими отворами на площині блоку. Покладіть на накладку стопорну пластину 1 і закріпіть всі деталі коректора двома болтами.

Законтрите болти, відігнувши на межі їх головок краю пластини. На насос дизеля Д-160 і дизеля Д-160Б встановлюйте підкладку 8 товщиною 3,6 мм.

Перевірте після закріплення деталей коректора болтами розмір від площини блоку до кінця пружини коректора. Цей розмір повинен бути (3,6 + 0,1) мм.

Промийте блок паливного насоса в гасі і перевірте чистоту паливних каналів спеціальним магнітним щупом. Загорніть до упору в стік різьблення шпильку 2 (див. Рис. 162) кріплення притиску заглушки паливного каналу. Одягніть на заглушку ущільнювальне гумове кільце 14 (див. Рис. 158).

Вставте заглушку в циліндричну виточку паливного каналу і закріпіть її за допомогою притиску гайкою з пружинною шайбою.

Поставте блок на верхню площину. Вставте в гнізда штовхачів блоку насоса пружини 7 штовхачів. Змастіть штовхачі 9 маслом і вставте їх в гнізда блоку. Перевірте легкість переміщення штовхачів в гніздах. Нормальний зазор між стрижнем штовхача і отвором в блоці допускається в межах 0,020. 0,063 мм. Нормальний зазор між циліндричною поверхнею нижньої напрямної частини штовхача і отвором в блоці допускається в межах 0,025. 0,077 мм. Зазор між площиною лиски штовхача і спрямовуючим пальцем допускається в межах 0,02. 0,025 мм.

Одягніть на шпильки кріплення заднього підшипника кулачкового валика прокладку, поєднавши отвір для проходу масла в прокладанні діаметром 5 мм з отвором в блоці насоса.

Змастіть маслом передню шийку і кулачки кулачкового валика 26 і передню втулку в блоці, вставте кулачковий валик, разом із заднім підшипником в блок, повертаючи валик так, щоб кулачки проходили над штовхачами своїми потилицями, і втопивши штовхачі в гніздах при проходженні під ними кулачків валика. Коли шийка валика увійде в передню втулку, остаточно посадите задній підшипник валика на шпильки.

Перевірте обертання кулачкового валика у втулках. Нормальний зазор між шийками валика і втулкою повинен бути 0,025. 0,077 мм.

Перевірте дротом збіг косого отвори діаметром 4 мм в корпусі підшипника з отвором в прокладці і блоці насоса.

Встановіть на корпус заднього підшипника прокладку товщиною (0,6 + 0,1) мм, змастивши її солідолом, і встановіть на шпильки кришку 30 підшипника. Закріпіть кришку підшипника і підшипник чотирма гайками з пружинними шайбами.

Перевірте осьове переміщення кулачкового валика, ограничиваемого наполегливою шайбою. Осьове переміщення (люфт) кулачкового валика допускається не більше 0,7 мм. Граничний люфт кулачкового валика - 0,9 мм.

Встановіть на нижній фланець блоку насоса прокладку, змастивши попередньо «Герметиком». Загорніть в нижню кришку перехідний штуцер зливної труби і конічну пробку 24. Встановіть і закріпіть нижню кришку шістьма болтами з пружинними шайбами.

Встановіть блок насоса кулачковим валом вниз. Покладіть на штовхачі 1 (див. Рис. 161) тарілки 2 і загорніть в штовхачі регулювальні хвостовики 4, навернув на них попередньо контргайки 3. Запресуйте в отвори верхньої площині вісім настановних штифтів 4 (див. Рис. 162) під секції насоса так, щоб вони виступали над площиною на (6 ± 0,6) мм. Запресуйте топлівоподводящіе трубки 3. Торці топлівоподводящіх трубок повинні виступати над площиною на (10 + 0,45) мм. Отвори топлівоподводящіх трубок заглушите дерев'яними пробками.

Змастіть втулки під тягу рейки графітним мастилом і вставте тягу в зборі з затятим кільцем з боку передньої площини насоса. Наверніть на кінець тяги 4 (див. Рис. 160) рейки з різьбленням муфту 6. Закладіть в проріз муфти і тяги стопорний кутник 5 і наверніть гайку 3. Затягніть гайку для контровки муфти після регулювання максимального виходу тяги рейки.

Встановіть секції. Між лапками хвостовика штовхача і шийкою плунжера повинен бути зазор в будь-якому положенні хвостовика. Встановіть рейку з повідцем в пази блоку насоса, заклавши поводок в виточку тяги рейки. Нормальний зазор між торцями виточки в тязі і повідцем 0,020. 0,130 мм.

Закріпіть рейку напрямними пластинами 17 (див. Рис. 158) з болтами і пружинними шайбами. Направляючі пластини встановіть відповідного варіанту, щоб забезпечити при віджатої рейці до упору в направляючі пластини бічний зазор між зубами рейки і зубчастих секторів не більше 0,15 мм. Перевірте легкість переміщення тяги рейки разом з рейкою з одного крайнього положення в інше і збіг міток на рейці і зубах секторів.

Перевірте бічний зазор в зацеплениях зубів секторів і рейки. Перевіряйте притисненням рейки до упору в зубчасті сектори і виміру щупом зазору А між площинами напрямних пластин і рейки (див. Рис. 156). Цей зазор допускається не більше 0,25 мм. Перевіряйте зазори окремо для I і IV і для II і III секцій.

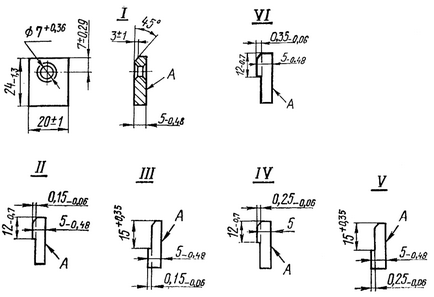

Мал. 166. Напрямні пластини рейки

А - місце позначення номера варіанта; I - варіант 1; II - варіант 2; III - варіант 3; IV - варіант 4; V - варіант 5; VI - варіант 6

Для забезпечення нормального бічного зазору між зубами рейки і зубчастих секторів дозволяється встановлення напрямних пластин із ступінчастою площиною прилягання з розмірами, згідно рис. 166.

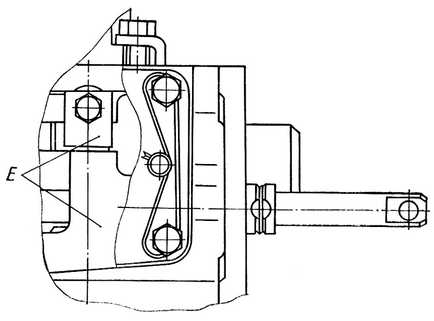

Мал. 167. Маркування напрямних пластин рейки і блоку насоса

Номер варіанта направляючої пластини нанесіть на відповідній опорі рейки в місці Е (рис. 167). Остаточно закріпіть на рейці 20 (див. Рис. 158) поводок 18 прізонние болтом з пружинною шайбою.

Покладіть на фланець кришки 5 коректора прокладку і прикріпіть кришку до блоку двома болтами з отвором в голівці і простим болтом з пружинними шайбами.

Покладіть на фланець кришки 19 бокового люка блоку насоса прокладку і прикріпіть кришку до блоку насоса болтами з пружинними шайбами.

Укрутіть в заливний отвір блоку насоса пробку 21. Встановіть топливоподкачивающий насос 22.

Секції, кришку коректора і кришку бокового люка блоку насоса встановлюйте після регулювання штовхачів на момент подачі і установки рейки в положення повної подачі.

Установка паливного насоса

Одягніть на топлівоподводящую трубку 3 (див. Рис. 168) корпусу регулятора гумове кільце ущільнювача. Одягніть на шпильки корпусу регулятора паронітових прокладку товщиною 0,5. 0,7 мм. Одягніть паливний насос на шпильки корпусу регулятора, вставивши виступаючу частину передньої втулки кулачкового валика насоса в отвір корпусу регулятора на шийку вала приводу до насоса і регулятору.

Остаточно посадите паливний насос на шпильки і інсталяційний штифт до прилягання фланців і закріпіть насос гайками з пружинними шайбами.

З'єднайте тягу рейки паливного насоса з двуплечим важелем регулятора сполучної тягою за допомогою осі і двох шплінтів. Встановіть кришку бокового люка регулятора. Підключіть до перехідного штуцера, ввернути в нижню кришку насоса, зливну трубку. Підключіть топлівопроводи до топливоподкачивающих насосу 22.

Оперативно і компетентно проконсультуємо по всій наявній базі запчастин Т-170, Т-130, Д-160, Д-180, ДЗ-98, ОБ10.

Телефонуйте не відкладаючи!