Приклад визначення технічної норми часу на операцію

Технічне нормування технологічних

Норма часу і норма вироблення. методи нормування

Трудомісткість виконання технологічних операцій є критерієм ефективності технологічного процесу і визначається на основі технічно обгрунтованих норм часу (ГОСТ 3.1109-82).

Норма часу - це час виконання деякого обсягу робіт в певних виробничих умовах одним або декількома виконавцями відповідної кваліфікації.

Норма вироблення - обсяг роботи, який повинен бути виконаний в одиницю часу в певних виробничих умовах одним або декількома виконавцями відповідної кваліфікації. Ця величина обернено пропорційна нормі часу і виражається в штуках.

Є три методи встановлення норм часу:

- вивчення витрат робочого часу спостереженням;

- порівнянням і розрахунком за типовими нормам.

При першому способі норму часу встановлюють шляхом вивчення витрат часу безпосередньо на робочих місцях шляхом хронометражу.

При другому способі проводять розрахунок тривалості операції, використовуючи нормативи тривалості виконання окремих елементів операції.

При третьому способі нормування здійснюється наближено з використанням типових норм.

Перші два методи використовують в крупно-, среднесерийном і масовому виробництвах, третій - в одиничному і дрібносерійного.

Розрахунок технічно обґрунтованої норми часу на операцію проводять по штучному часу -.

Штучний час і його склад

Штучний час - відношення часу виконання технологічної операції до числа одночасно виготовлених виробів на цій операції.

Штучний час на операцію в масовому виробництві визначають за формулою

Якщо ж операція складається з декількох переходів, то

Для серійних і одиничного виробництв визначають штучно-калькуляційний час за формулою

Для операцій, що складаються з декількох переходів

У цих формулах:

- основне (воно ще називається машинним) час, хв .;

- допоміжний час, хв .;

- час на обслуговування робочого місця, хв .;

- час перерв на відпочинок і особисті потреби, хв .;

- підготовчо-заключний час, хв .;

- кількість деталей в настроювальної партії.

Пояснимо сутність всіх складових і і як вони визначаються.

- час, що витрачається безпосередньо на зміну розмірів, форми, стану поверхневого шару, структури матеріалу деталі. Для операцій механічної обробки, тобто для операцій із зняттям стружки, є час руху інструменту з робочою подачею.

Узагальнена формула для підрахунку при операціях механічної обробки

де - розрахункова довжина обробки, мм;

- довжина оброблюваної поверхні, мм;

- довжина врізання, мм;

- довжина перебігаючи, мм;

- хвилинна подача інструменту, мм / хв;

-Частота обертання шпинделя з виробом або інструменту, об / хв.

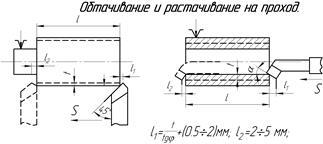

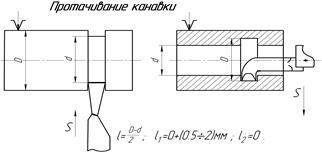

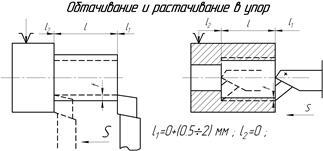

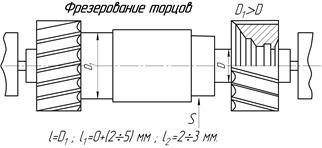

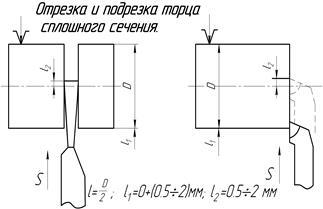

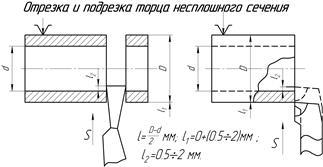

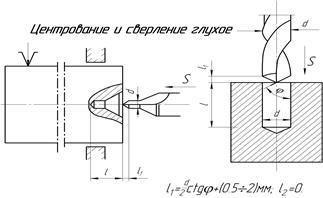

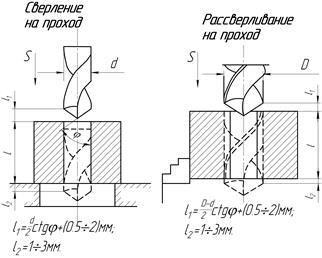

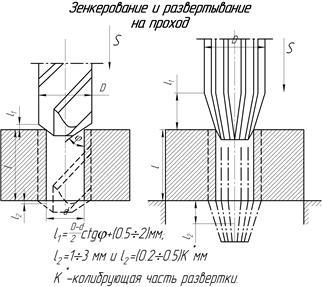

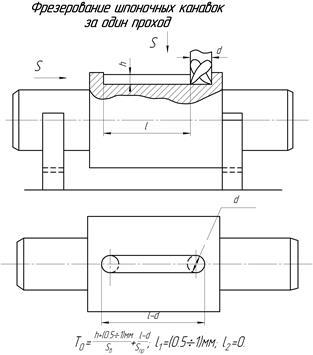

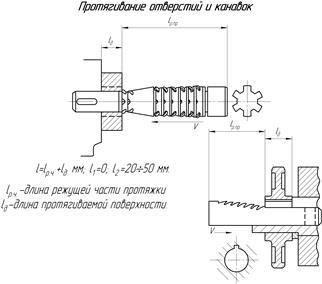

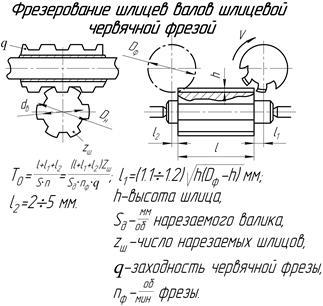

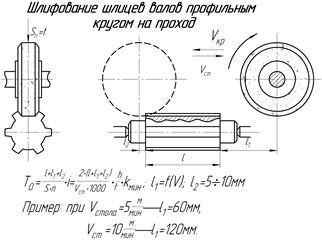

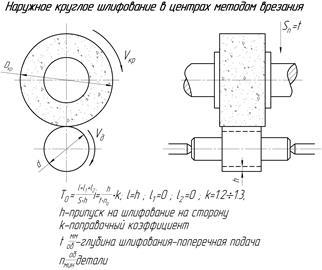

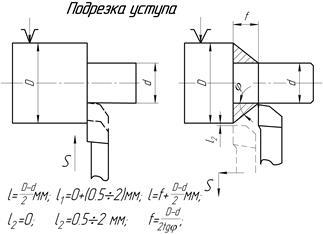

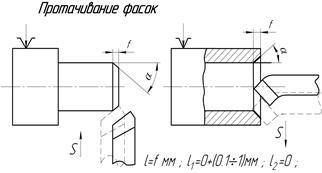

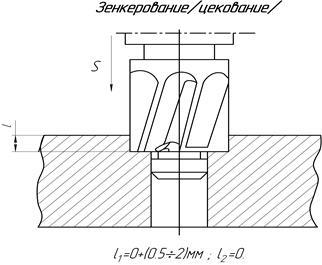

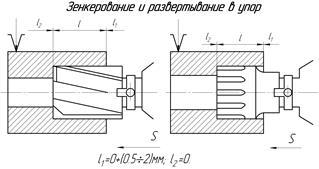

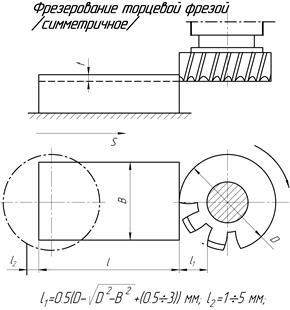

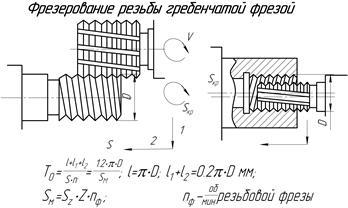

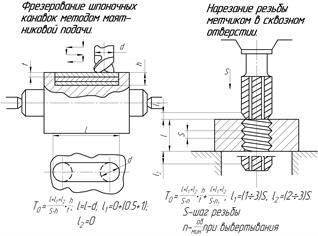

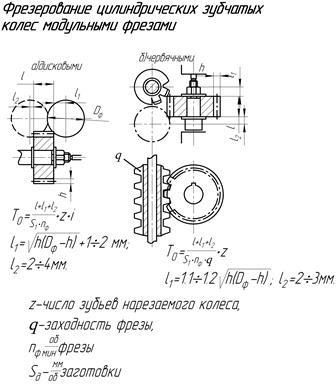

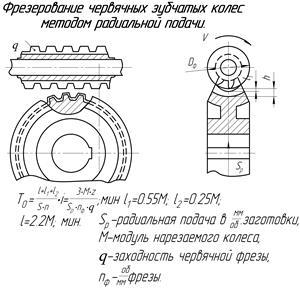

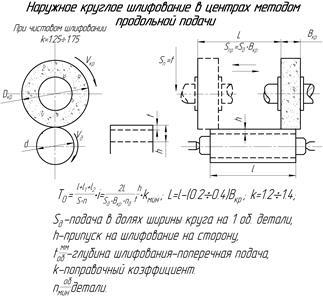

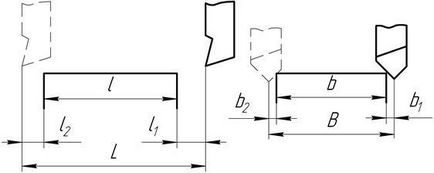

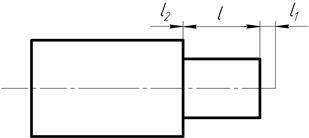

Як визначається для деяких способів обробки, см. Малюнок 1.

Малюнок 1 - Схеми визначення розрахункової

При переривчастому різанні з головним зворотно-поступальним рухом (струганні, долбленії), визначаючи. слід враховувати його витрату не тільки при робочих, а й при зворотних (неодружених) ходах.

Розглянемо стругання площині (рис.2)

Малюнок 2 - Схема для розрахунку основного часу при струганні (долбленії)

Час на один подвійний хід, хв

де L - розрахункова довжина стругання (); - довжина оброблюваної поверхні, мм; - швидкість робочого ходу, м / хв; - швидкість холостого ходу, м / хв.

Кількість подвійних ходів, необхідних для зняття одного шару матеріалу,. де - розрахункова ширина стругання (), мм;

- ширина стругання, мм; - величина врізання різця, мм; величина перебігаючи різця, мм; - подача за подвійний хід, мм / дв. х.

Тоді час на обробку всієї поверхні, хв

Допоміжний час - час, який витрачається на прийоми, які пов'язані зі зміною розмірів, форми, стану поверхневого шару, структури матеріалу деталі (установка і закріплення заготовки, відкріплення оброблюваних деталей, вимірювання, пуск і останов верстата, підвід, відведення супорта і т.д .). Це час визначається за таблицями. Суму основного і допоміжного часів називають оперативним часом, т. Е.

Час на обслуговування складається з двох складових

де - час на мастило і чистку механізмів верстата, зміну інструментів, хв;

- час на розкладку і прибирання інструменту, прибирання робочого місця, хв.

У масовому виробництві і підраховуються за формулами:

- токарна, фрезерувальна, сверлильная операції;

- шліфувальна операція; (10)

У цих формулах:

- час зміни інструменту;

- час правки шліфувального круга;

- відсоток від основного часу на технічне обслуговування;

- період стійкості інструменту (час роботи від переточки до переточування);

. . . - беруться з таблиць.

в масовому виробництві береться в процентах від оперативного часу:

- береться з таблиць.

Час перерв на відпочинок і особисті потреби також підраховується у відсотках від оперативного часу:

де - за таблицями.

Для серійних виробництв:

- підготовчо - заключний час, тобто час, що витрачається-моє виконавцем на підготовку до виконання операції і приведення в порядок робочого місця після зміни (підготовка і налагодження устаткування, ознайомлення з кресленням, підготовка до роботи).

- кількість деталей в партії.

При нормуванні шліфувальних операцій в серійних виробництвах і підраховуються як в масовому виробництві.

Для всіх інших операцій серійного виробництва не ділиться на і. Окремо також не визначаються і. У нормативах дається сума цих двох складових у відсотках від оперативного часу:

де - за таблицями.

У цих методичних вказівках наведені нормативи допоміжного часу для масового виробництва. У навчальних цілях їх можна використовувати і для нормування допоміжного часу в серійних виробництвах, застосовуючи коефіцієнт k в великосерійному виробництві - 1,5, в среднесерийном виробництві - 1,85, в дрібносерійне виробництво - 2,0.

Приклад визначення технічної норми часу на операцію

Як приклад розглянемо визначення норми часу на операцію 010 (токарна чорнова) (2, с.10-11)

Вибір цієї операції обумовлений тим, що раніше на цю операцію розраховані режими різання. Ця операція включає в себе два установа і п'ять переходів:

- Точити Ø25мм на довжину 61мм.

- Точити Ø30мм на довжину 34мм.

- Точити Ø39мм на довжину 85мм.

- Точити Ø25мм на довжину 85мм.

- Точити Ø30мм на довжину 55мм.

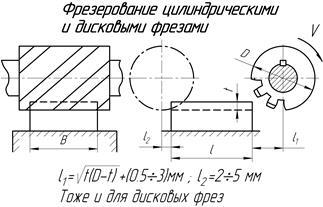

Визначимо спочатку основний час по кожному з переходів по формулі (5), при цьому схема для визначення величин. матиме вигляд:

де - число проходів.

Визначимо сумарне основний час на операцію, підсумувавши його по кожному з переходів:

Переходимо до визначення допоміжного часу. Так як операція виконується в центрах, то допоміжний час буде витрачено на наступні дії:

- встановити в центрах,

- закріпити центром задньої бабки,

Ці дії необхідно виконати двічі, тому що операція виконується за два установа.

За табл.1,3, с.14 при масі деталі до 3 кг на ці дії відводиться 0,1 хв. Значить з перевстановлення деталі

Допоміжний час витрачається на прийоми управління верстатом. За табл.1.8, с.18 включити і вимкнути верстат-0,02мін. На операції це робимо в кожному установе двічі.

Допоміжний час витрачається на підведення і відведення інструменту. За табл.1.8, с.18 на підведення або відведення різця одноразовий встановлюється час 0,025мін.Прі обробці в п'яти переходах неважко бачити, що підводити і відводити різець до відповідних поверхонь треба буде по п'ять разів,

Допоміжний час витрачається на вимірювання. При вимірі скобами по табл.1.12, с.23 на один вимір витрачається 0,09мін при контролі діаметрів і при контролі довжини ступенів шаблонами по табл. на один вимір 0,07мін.

Сумарне допоміжний час

Оперативне час при цьому складе

Тоді за формулою (13)

За табл. 2,3, с.31 норма підготовчо-заключного часу. Обробка виконується на верстаті 16К20 з висотою центрів 300 мм при двох інструментах.

Кількість деталей в партії

де N-річна програма випуску;

-періодичність запуску виробів (рекомендується 3, 6. 12. 24 дня).

Тоді час на виконання технологічної операції складе

Даний результат не суперечить підрахованому за емпіричною формулою раніше при визначенні типу виробництва (2, с.11).