Практичні посібники для гальваників

Фосфатирование являє собою процес обра-лення металевих виробів розчинами кислих фос-форнокіслих солей з утворенням на поверхні за-захисної сольовий плівки з нерозчинних фосфатів.

Властивості і галузі застосування фосфатних покриттів

Фосфатирование являє собою процес обра-лення металевих виробів розчинами кислих фос-форнокіслих солей з утворенням на поверхні за-захисної сольовий плівки з нерозчинних фосфатів. Фосфатна плівка виконує своє основне призначе-ня - захист від корозії тільки в поєднанні з лакофарбовим покриттям або олійною плівкою, що пояснюється хорошими адгезійними властивостями, сама по собі вона пориста.

Завдяки хорошій адгезії фосфатирование широко застосовують для грунтування під лакофарбові покриття-ку в різних областях машинобудування - авт-більной, суднобудівної, сільськогосподарської та ін. Іноді фосфатуванню піддають різні кре-пежние деталі з наступним просоченням мастильними речовинами, оскільки фосфатирование не щеплена-дит до зміни розмірів.

Фосфатні покриття не змочуються розплавленим-ми металами; це властивість нерідко використовується в ме-металургійної промисловості та машинобудуванні. Крім того, ці покриття володіють електроізоляційними-ними властивостями, що дозволяє застосовувати фосфатовані вироби в електропромисловості і приладо- будові.

Обмежившись цим далеко неповним переліком об-ластей застосування фосфатирования, необхідно доба-вить, що його здійснення не пов'язане з витратою доро-гих матеріалів, із залученням кваліфікованої робочої сили і будь-якого складного обладнання. Особливо цінним є здатність фосфатной полон-ки замінювати роль грунту під лакофарбові покриття. Все це робить процес відносно дешевим і пояс-вується його широке поширення.

Фосфатіровапіе здійснюється методом занурений-ня в розчин кислих солей фосфорнокислого заліза і марганцю, іноді цинку. Сіль ця відома під назва-ням мажеф (марганець, залізо, фосфор). Нижче при-водиться приблизний склад солі мажеф,%:

Водний розчин цієї солі піддається гідролізу

Me (# 919; 2 # 929; # 927; 4) 2 <> Me HРО4 + # 919; 3 # 929; # 927; 4

При нагріванні до температури кипіння гідроліз йде далі

5Ме (Н2РО4) 2 <> 2МеНРО4 + Ме3 (РО4) 2 + 6 # 919; 3 # 929; # 927; 4

Як відомо, при взаємодії заліза з фосфор-ної кислотою утворюються одно-, дво- і тризаміщені фосфати і виділяється водень:

Fe + 2H3PO4 >> Fe (H2PO4) 2 + # 919; 2,

Fe + Fe (H2PO4) 2 >> 2FeHPO4 + # 919; 2,

Fe + 2FeHPO4 >> Fe3 (PO4) 2 + H2.

Паралельно може йти дисоціація

3Fe (H2PO4) 2 <> Fe3 (PO4) 2 + 4 # 919; 3 # 929; # 927; 4.

Однозамещепние фосфати добре розчинні у воді, двухзамещепние важко розчиняються, а тризаміщені практично не розчиняються.

Останні два сої-нання і є основою фосфатной плівки, форми-ючий на поверхні оброблюваних виробів. Для запобігання дисоціації однозамещенного фосфату і випадання нерозчинної трифосфата раст-злодій повинен містити вільну фосфорну кислоту. При зануренні в розчин залізо взаємодіє з фосфорною кислотою і концентрація її у поверхні металу зменшується, рівновага реакції порушується і на металі виділяється осад дво- і трехзамещенний фосфатів. Новоутворена при дисоціації моно-фосфату фосфорна кислота відновлює кислот-ність розчину біля поверхні металу, що створює умо-ви для подальшого перебігу процесу. У міру ріс-та фосфатного шару поверхню металу ізолюється від впливу розчину, швидкість фосфатирования через деякий час зменшується і процес закінчується, що помітно по припиненню виділення бульбашок по-огрядний.

Процес фосфатування протікає особливо ефек-тивно при температурі 90-100 ° С. Прискорення процесу досягається при введенні азотнокислим або азотистокислих солей, які є деполяризаторами; при цьому різко скорочується частка процесу, що протікає з ви-діленням водню.

Захисна здатність фосфатних плівок, отриманих в присутності прискорювачів (так званих уско-ренним фосфатуванням), нижче, ніж плівок, отриманих без прискорювачів. Тому прискорене фосфатірова-ня переважно застосовують для створення (заміни) грунту під лакофарбові покриття, або для напів-чення електроізоляційних фосфатних плівок.

Холодне фосфатирование можна здійснювати пу-тем збільшення концентрації вільної фосфорної киць-лоти і введення солей азотної, азотистої і плавиковою кислот.

Товщина фосфатних плівок залежить від режиму і складу розчину, а також від способу підготовки по-поверхні оброблюваних виробів. На полірованої сталі в звичайних розчинах утворюються мелкокристаллические плівки товщиною 2-4 мкм. При крупнокрі-сталліческом будові забезпечується більш тривалі-вальний доступ розчину до металу і формуються плівки товщиною 10-15 мкм, а іноді і більше. У розчинах для холодного фосфатування виходять плівки товщиною до 6 мкм. Розмір фосфатіруемих через робів змінюється незначно з тієї причини, що на-ряду з ростом плівки розміри дещо зменшуються в результаті травлення в фосфорної кислоти і в кислих фосфорнокислий солях.

Найчастіше і з кращим ефектом фосфатується вироби з вуглецевої і малолегованої стали і чавуну. Високолеговані фосфатується насилу, кольорові метали фосфатується порівняно рідко.

Хімічне фосфатирование вуглецевої сталі

У ванну завантажують сіль мажеф з розрахунку 32 35 г / л, заливають водою і, періодично помішуючи, кип'ятять протягом 15-20 хв. Потім нагрів припинено-ють, визначають і коригують кислотність розчину. Деякий надлишок препарату беруть тому, що в про-процесі кип'ятіння частина його розкладається. Загальну кислот-ність розчину визначають титруванням по фенолфта-Леїн. На титрування 10 мл розчину має піти 28-30 мл децинормального розчину NaOH. Вільну кислотність визначають в присутності індикатора ме-тілоранжа. На титрування 10 мл проби повинно піти 3-4 мл децинормального розчину NaOH. Кількість лугу, що пішла на титрування, умовно виражають в точках. Загальна кислотність фосфатується раство-ра повинна відповідати 28-30 точкам, а вільна кислотність 3-4 точкам. Відношення загальної кислотності до вільної становить 7-10. Фосфатирование вироб-дять при температурі 97-98 ° С. Тривалість про-процесу в залежності від складу оброблюваного мате-ріалу і способу підготовки його поверхні становить 60-120 хв. Закінчення процесу визначають по припиненню виділення бульбашок водню, після чого вироби додатково витримують у ванні протягом 10-15 хв для кристалізації плівки.

Витрата препарату мажеф на фосфатирование 1 м2 поверхні металу становить 120-140 м Як було зазначено, в цьому розчині не вдається отримувати фосфатні плівки потрібної якості при наявності в сталі (в значних кількостях) таких легуючих когось тами, як хром, мідь, вольфрам , кремній і ванадій, Коригування ванни здійснюють за показаннями-ям кислотності. При підвищеній кислотності ванну розбавляють водою, при зниженій загальній кислотності в ванну вводять сіль мажеф.

Кількість солі мажеф, яке необхідно до-бавить в ванну для отримання загальної кислотності, що дорівнює 30 точкам, визначають за формулою

де V - об'єм розчину в ванні, л;

n - число точок фосфатується розчину по ана-лізу.

Шкідливо позначається наявність в розчині домішок алюмінію, миш'яку, свинцю, сульфітів і хлоридів. Іони хлору допускаються лише в слідах, іони SO3 (2) не більше 0,3%. При утриманні в розчині 0,066-0,1 г / л # 913; 12 # 927; 3 тривалість фосфатирования збільшує-ся, плівки виходять неоднорідними, зі зниженою стійкістю проти корозії. Негативно позначається на якості фосфатних плівок наявність в розчині 0,03 г / л свинцю; 0,05% миш'яку призводять до появи на плівці червонуватих плівок. При наявності таких при-домішок розчин необхідно замінити.

Недоброякісні фосфатні плівки можуть бути видалені в 10-15% -ному розчині соляної кислоти або в 15-20% -ному гарячому розчині NaOH. При повтор-ном фосфатировании виходять більш крупнокрістал-вої плівки зі зниженою захисною здатністю.

Для фосфатування з метою захисту від корозії низьколегованих і електротехнічних сталей рекомендують розчини наступних складів, г / л:

В обох розчинах тривалість фосфатирования 10-20 хв при температурі 96-98 ° С для розчину 1 і 55-65 ° С для розчину 2.

Фосфатирование без спеціального очищення поверхонь-сті виробів можна здійснювати шляхом введення в рас-твор оксалату цинку, який видаляє іржу в про-процесі формування фосфатной плівки.

- 33-35 г / л монофосфата цинку,

- 49-53 г / л азотнокислого цинку,

- 13-14 г / л фосфорної кислоти,

- 0,1 г / л оксалату цинку.

Загальна кислотність 65-80 точок, вільна кислотність 12-15 точок, температура раст-злодія 92-98 ° С, тривалість обробки 15-40 хв.

Оксалат цинку готують виходячи з азотнокислого цинку і щавлевокислого натрію. При змішуванні раст-злодіїв цих солей випадає осад щавлевокислого цин-ка, який фільтрують, сушать і потім застосо- ють для приготування фосфатується розчину.

Прискорене фосфатирование стали в розчинах цин-кових солей дає плівки з кращого захисної спосіб-ністю, ніж фосфатирование в розчинах солі мажеф.

Такий розчин містить:

- 35-37 г / л монофосфата цинку,

- 52-54 г / л азотнокислого цинку,

- 15-16 г / л фосфорної кислоти.

Загальна кислотність становить 60-75 точок, вільна кислотність 12-15 точок. Температура рас-твора 85-95 ° С, тривалість фосфатирования 15- 20 хв.

В процесі роботи розчин коректують, до-Бавлени концентрат, що містить 470-500 г / л азотнокіс-лого цинку, 460-480 г / л монофосфата цинку, 170- 180 г / л фосфорної кислоти і води до загального об'єму 1 л.

Чорні фосфатні плівки з покращеними захисними-ми властивостями отримують послідовною обробкою деталей в двох розчинах. Перший розчин містить 1 г / л кальцинованої соди, 23 г / л фосфорнокислого закісного заліза, 8 г / л окису цинку, 32 г / л ортофосфорної кислоти. Загальна кислотність не менше 56 точок, вільна 8-14 точок. Температура розчину 92-97 ° С, тривалість фосфатирования 10 хв. Після про-мивкі в зазначеному розчині і в воді деталі занурюють на 5 хв в 9% -ний розчин калієвого хромпика при 80-95 ° С. Знову промивають, обробляють в милино-содовому розчині, промивають в гарячій воді і занурюють у ванну для другого фосфатирования. Цей рас-твор містить 150 г / л азотнокислого цинку, 30 г / л солі мажеф, 3 г / л вуглекислої соди. Загальна кислотність не менше 80 точок, вільна кислотність 1,5-3,5 точок. Температура розчину 50-60 ° С, тривалість обробки 10-15 хв. Після другого фосфатирования деталі занурюють на 2-3 хв в гарячий мильно-содо-вий розчин, потім плівку сушать і просочують міні-ральних маслом.

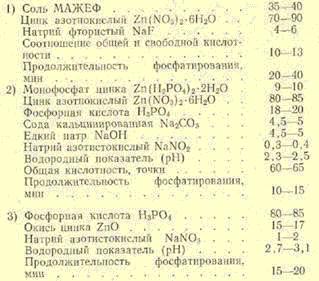

При температурі 20-40 ° С і певному режимі можна фосфатированной в розчинах таких складів, г / л:

Для приготування розчину 1 в ванну завантажують необ-ходимое кількість солі мажеф і після кип'ятіння і відстоювання додають азотнокислий цинк і фтористий натрій. Для підвищення кислотності розчину на одну точку додають 1-1,5 г солі мажеф, 2-3 г азотно-кислого цинку і 0,02-0,03 г фтористого натрію.

Для приготування розчину 2 використовують кон-рат, що містить 75-80 г / л монофосфата цинку, 700-750 г / л азотнокислого цинку, 150-160 г / л фосфорної кислоти, 37-40 г / л кальцинованої соди і води д0 обсягу 1 л. Для отримання 100 л робочого розчину до 85 л води додають при перемішуванні 12 л кон-рата 1,6 л розчину їдкого натру (280-300 г / л), після чого вводять відсутню до 100 л кількість води і 30-40 г азотісто- кислого натрію. Якщо p # 919; приготовлений-ний ванни нижче необхідного значення, додають раст-злодій їдкого натру.

Кращим методом підготовки поверхні до фосфатуванню є гидроабразівная обробка. Не рекомендується знежирення виробів в лужних розчинах і ще в меншій мірі травлення в кисло-тах. Чи не оброблена абразивами поверхню при про-чих рівних умовах має фосфатну плівку з поні-женной корозійну стійкість.

Фосфатуючі ра-створи рекомендується готувати на конденсаті або умяг-ченной воді. Великі сталеві деталі завантажують у ванну на сталевих підвісках, дрібні - в перфорує-ванних корзинах або на сітках. Для підвищення стій-кості сталевих деталей проти корозії їх обрабат-ють протягом 5-15 хв в 5-10% -ому розчині біхромату калію або натрію при температурі 70-80 ° С Підвищення захисної здатності дає гідрофобізація фосфатних плівок; фосфатовані деталі занурюють на 5-7 хв в 10% -ний розчин гідрофобізуючої-щей кремнеорганічною рідини ГКЖ-94 в бензині Б-70, після чого витримують їх на повітрі до випаровування-ня слідів бензину, а потім сушать при ПО-100 ° С протягом 40-50 хв. Гідрофобізовані фосфатні плівки не змочуються водою і по стійкості проти корозії не поступаються лакофарбовим покриттям.