Підвішування тягових двигунів та тягові передачі

Для передачі крутного моменту від валу тягового двигуни-ля на колісну пару застосовують тягові передачі. На вантажних електровозах, конструкційна

Для передачі крутного моменту від валу тягового двигуни-ля на колісну пару застосовують тягові передачі. На вантажних електровозах, конструкційна швидкість яких 100 - 110 км / ч. зазвичай застосовують опорно-осьовий підвішування двигунів, при ко-тором двигун однією стороною через моторно-осьові підшипники жорстко спирається на вісь колісної пари, а інший пружно пов'язаний з рамою візка. При опорно-осьовому підвішування обертовий момент на колісну пару передається через тягову зубчасту пере-дачу, що складається з шестерні, насадженої безпосередньо на вал тягового двигуна, і зубчастого колеса, що знаходиться на колісній парі. На вантажних електровозах зазвичай застосовують двосторонні передачі, т. Е. Шестерні насаджують на обидва кінці вала двигуна. Недолік опорно-осьового підвішування полягає в тому, що удари, що сприймаються колісною парою, жорстко передаються на двигун через моторно-осьові підшипники і зубчасте зачеплений-ня; крім того, так як частина маси двигуна (приблизно полови-ну) передається жорстко на колісну пару, то значно увеличи-ваются маса безпружинних частин і динамічні навантаження на шлях Однак опорно-осьовий підвішування набуло широкого поширення внаслідок простої конструкції тягової передачі.

На пасажирських електровозах, конструкційні швидкості ко-торих 120 км / год і вище, використовують рамне підвішування двига-телей, при якому двигун жорстко кріплять до рами візка, т. Е. Він є повністю підресореним. Тягова передача при рам-ном підвішування двигуна складається з зубчастої передачі і ме-ханізм, що сприймає відносні переміщення між двигуном і колісною парою. Тягові передачі пасажирських електровозів односторонні.

При односторонній передачі вісь колісної пари піддається дії крутного моменту; при двосторонньої - середня частина осі практично розвантажена від передачі крутного моменту. Однак для рівномірного розподілу крутного моменту двигуна при двосторонньої передачі необхідно приймати спе-ціальні заходи; застосовувати пружні передачі або передачі з косим зубом. Вирівнювання навантажень при косозубих передачах, що мають різноспрямований скіс зубів, відбувається наступним чином. Якщо спочатку в зачепленні знаходиться передача з одного боку двигуна, то з'являється горизонтальна сила, яка зрушує тяговий двигун в сторону до вступу в зачеплення передачі іншого боку. Це поперечне переміщення двигуна триває до тих пір, поки горизонтальні сили обох сторін не стануть рівними, т. Е. Поки не настане вирівнювання переданих моментів, що обертають кожного боку.

На електровозах ВЛ8. ВЛ10. ВЛ11 і ВЛ23 застосовують жорсткі косозубиє, а на ЧС2 і чс2т жорсткі прямозубиє передачі.

Основними параметрами зубчастої передачі є: началь-ні кола зубчастих коліс, передавальне число, модуль, кут зачеплення, крок і міжцентрову відстань.

Початкова окружність - це розрахункова (умовна) коло, по якому як би відбувається стикання зубів коліс, що знаходяться в зачепленні. За початкової окружності нормують і про-вірячи товщину зуба. Передавальне число - це відношення діаметрів початкових кіл (або чисел зубів) зубчастого колеса і шестерні, воно показує, у скільки разів частота обертання колісної пари менше, а крутний момент більше, ніж частота обертання і крутний момент якоря тягового двигуна.

Модуль зубчастого колеса (шестерні) являє собою відношення діаметра початкової окружності до числа зубів; модуль є показником розміру зуба. Форма поверхні зуба харак-теризують кутом зачеплення. Чим більше кут зачеплення, тим ширше нижня частина зуба і вже його вершина.

Відстань між однаковими точками двох суміжних зубів, виміряний по початковій окружності, називається кроком зубчастої передачі. Відстань між центрами початкових (ділильних) кіл зубчастого колеса і шестерні називається міжцентровим.

Опорно-осьовий підвішування

Опорно-осьовий підвішування тягових двигунів і передача при опорно-осьовому підвішування. При опорно-осьовому під-вешіваніі тяговий двигун однією стороною за допомогою спе-ціальної конструкції підвішений до поперечної балки рами тележ-ки, а інший спирається на вісь колісної пари. На вітчизняних електровозах постійного струму застосовують дві конструкції зв'язків двигуна з рамою візка: маятниковий і траверсів підвішені-вання.

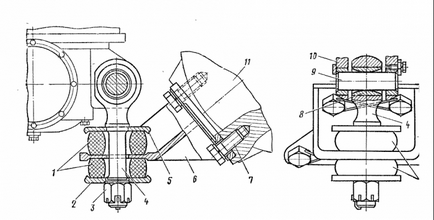

маятниковий підвішування

На електровозах ВЛ10, ВЛ11 застосовано маятниковий підвішування тягових двигунів. До шкворневої балці рами візка шарнірно за допомогою валика 9 (рис. 1) прикріплена підвіска 4. Ва-лик від випадання захищений планками, одна з яких приварена, а інша закріплена болтами. Для зменшення зносу в підвіску і припливи 10 шкворневої балки запресовані втулки 8 з марганцовістойсталі Г13Л. Навантаження від маси тягового двигуна, а також при його коливаннях передається на підвіску через кронштейн 6, гумові 1 і сталеві шайби 2 і 5. Литий кронштейн в болтами 7 прикріплений до остову тягового двигуна II. У вільному стані гумові шайби мають висоту 80 мм. При монтажі гайкою 3 створюється попереднє стиснення (на 25 мм). Для пре-дупреждения падіння двигуна на шлях в разі обриву підвіски або поломки кронштейна передбачені припливи на остові двигуна і шкворневої балці.

Монтаж підвішування проводять за таким порядком. На кронштейни тягових двигунів укладають верхні гумові та сталеві шайби, після чого опускають раму з закріпленими підвісками; при цьому підвіски повинні увійти в. отвори в шайбах. Потім заводять нижні гумову і сталеву шайби і закріплюють корончатой гайкою; затяжку гайки виробляють до упора сталевий шайби в кільцевої бурт підвіски. Перед монтажем ва-лик змащують універсальним мастилом УС-2, а опорні поверхно-сті під гумові шайби припудривают тальком.

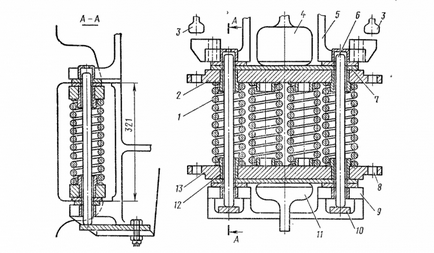

траверсів підвішування

Траверсів підвішування двигунів застосовано на електрових-зах ВЛ8 і ВЛ23. Пружними елементами є пружини 1 (рис. 2), розміщені між двома балочками: верхньої 2 і ниж-ній 13 з привареними до них накладками 7 з зносостійкого або загартованої сталі. Для забезпечення стійкості траверси є два стержня 6 і напрямні втулки 12. На кінцях балочок зроблені отвори 8 для пропуску монтажних болтів, які створюють попередній натяг. Зібрану, стислу під пресом і стягнуту монтажними болтами траверсу встановлюють збоку в просторі між кронштейнами 5 і 9 поперечної балки рами візка і приливами (носиками) 4 до 11 остова двигуна так, щоб отвер-сті в кронштейнах і балочках збігалися. Після цього знизу ста-лять стрижні 6 і підтримують пластини 10, які кріплять бол-тами до кронштейнів 9. Гайки стяжних болтів послаблюють (зазор між гайкою і Балочка повинен бути близько 5 мм) або видаляють болти.

У разі зламу пружин або обриву носика двигуна він бу-дет спиратися запобіжними приливами 3 на кронштейни рами візка. Недолік конструкції траверсів підвішування полягає в зносі напрямних стрижнів в місцях дотику з втулками, накладок верхньої і нижньої балочок і кронштейнів. На вісь ко-лісовий пари двигун опи-рается в двох місцях через моторно-осьові підшипників-ки, які розміщені в припливах остова тягового двигуна.

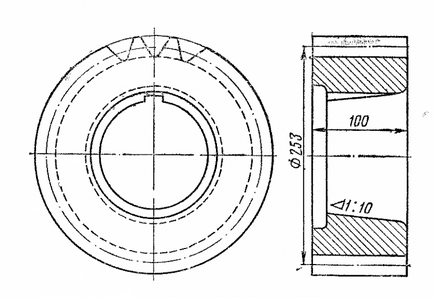

Зубчаста передача електровоза ВЛ10

Зубчаста передача електровоза ВЛ10 жорстка косозубая двостороння. Шестерня (рис. 3) изготов-лена з поковки хромо-нікелевої сталі марки 20ХНЗА. Після механічного-ської обробки шестерню піддають нітроцемента-ції на глибину 1,6-2,4 мм і загартуванню. Для насадки ше-стерні на вал тягового дві-гатель вона має коніч-ське отвір (конусність 1. 10); на конічної поверхні є канавка ши-ріной 20 мм для направля-нього шпонки, а на торці шестерні - виточення для гайки, що оберігає ше-стерню від сповзання з кон-ца вала. Перед насадкою конічні поверхні ва-ла і шестерні притирают так, щоб загальна поверхня контакту була ме-неї 85% (перевіряють шляхом нанесення фарби).

На кінець вала якоря ше-стерню насаджують в на-гріти стані (темпера-туру 150-180 ° С, нагрівання тільки індукційний; нагрів в маслі не допускає-ся) з натягом 0,27-0,30 мм і закріплюють гайкою .

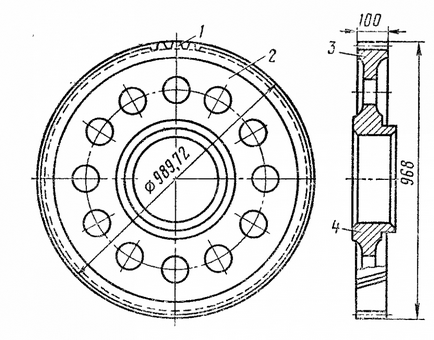

Зубчасте колесо (рис. 4) суцільнокатані, що складається з маточини 4, диска 2, обода 3 з зубами 1, ізоготовляют зі сталі 55 і піддають об'ємної загартуванню з високим відпусто-ському. Всі зуби піддають дефектоскопирования.

Передавальне число зубчастої передачі 3,826 (число зубів шес-терни 23, зубчастого колеса 88), междентровое відстань 617,5 мм, кут зачеплення 20 °, кут нахилу зубів 24 ° 37/12 ".

Зубчасті колеса на електровозах ВЛ8

Зубчасті колеса на електровозах ВЛ8 складові, що складаються з жорстко з'єднаних між собою центру і вінця; передавальне число 3,905.

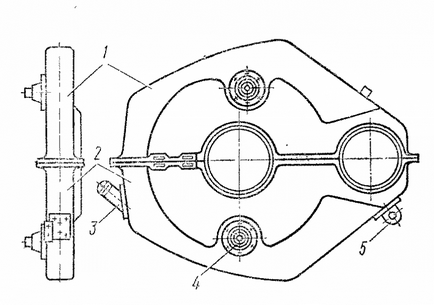

Кожухи зубчастих передач на електровозах ВЛ10, ВЛ11 изго-кування зі склопластику, а на електровозах ВЛ8 і ВЛ23 - сварок-ні з листової сталі. Склопластиковий кожух (рис. 5) скла-дається з двох половин 1 і 2, з'єднаних між собою болтами. Мас-ленка 3 прикріплена до кожуха болтами, що встановлюються (як. Д гайки) на епоксидної смолі. Перед монтажем маслянки під план-ку укладають п'ять шарів склотканини, просоченої поліефірної смолою. Сталеві бобишки 4 для кріплення кожуха до остову дві-гатель і кронштейн 5 також встановлюють на епоксидної смолі, причому зазори між шпильками і стінками кожуха заповнюють стекложгута ЖС-1 на епоксидної смолі. Зовнішні поверхні кожуха покривають чорною емаллю ПФ-115. У кожен кожух за-ливают 4 кг осернением мастила марки 3 (взимку) або Л (влітку). Контроль рівня мастила виробляють через маслянку 3 за допомогою покажчика.

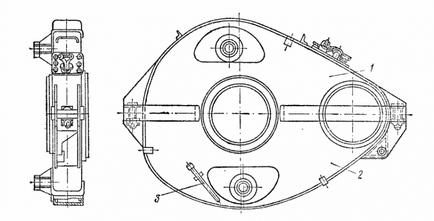

Кожух зубчастої передачі (рис. 6) електровоза ВЛ8 складається з двох половин 1 і 2, скріплених болтами. Близько рознімних крайок приварені ущільнюючі накладки; в пазах накладок верх-ній половини укладені повстяні ущільнення. Повстяні уплот-вати мають і горловини кожуха. У верхній половині кожуха над малою шестернею є отвір, що закривається кришкою, для за-лівкі мастила; отвір забезпечене металевою сіткою. До ниж-ній половині кожуха приварена трубка 3, сполучена з внут-ренней порожниною і закривається гайкою зі щупом. На щупі зроблені дві ризики, які вказують найменший і найбільший допустимі рівні мастила.

Зазор між кожухом і шестернею повинен бути не менше 7 мм; його регулюють дистанційними шайбами, поміщається між шкіру хом і остовом двигуна в місцях кріплення до остову. При монтажі зубчастих передач необхідно перевірити звис шестерні щодо зубчастого колеса (не більше 4 мм), зазор між поверх ностями зубів шестерні і зубчастого колеса (0,34-0,67 мм) і радіальний зазор у передачі (не менше 2,5 мм) .

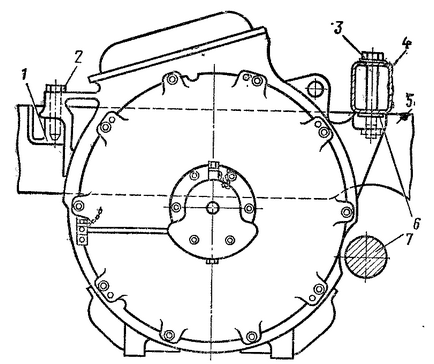

Рамне підвішування тягового двигуна і передача при рамному підвішуванні. На електровозах ЧС2, чс2т застосовано рамне підвішування тягового двигуна. З кожного боку остова двигуна є по два припливи, якими він спирається з одного боку на поперечну балку 1 (рис. 7) рами візка і кріпиться до неї болтами 2, а з іншого - болтами 3 до спеціальної зварної поперечної балки 4, що спирається на поздовжні балки 5 рами візка і розташованої над віссю 7 коліс ної пари. Паралельність геометричних осей двигуна і колісної пари досягається за допомогою дистанційних прокладок 6, встановлюваних під припливи остова.

Тягова передача електровоза ЧС2

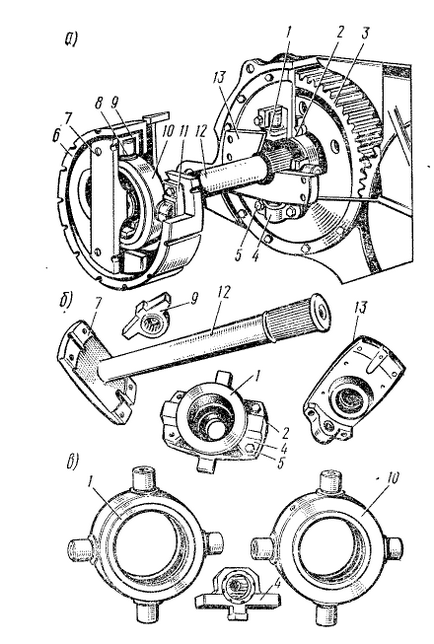

[B] Тягова передача електровоза ЧС2 складається з наступних основних елементів; карданного валу 12 (рис. 8) з двома карданними муфтами, циліндра 6 і зубчастої передачі. Циліндр 6 має на зовнішній поверхні 12 шліцьових канавок, в які входять зуби, приварені до полому валу яко-ря тягового двигуна зі .сторони колектора. До торцевої стінці циліндра болтами кріплять два підшипника 11 (на рис. 8, а видно тільки один підшипник), в які входять пальці (цапфи) кре-Стовін 10, розташовані (на малюнку) в горизонтальній пло-скостити. Два інших пальця 8 хрестовини, що знаходяться в верти-кальной площині, входять в підшипники 9, прикріплені до по-горілку 7 карданного валу. Хрестовина 10, поводок 7 і підшипників-ки 9 і 11 утворюють внутрішню карданную муфту.

Відносні вертикальні переміщення тягового двигуна і колісної пари супроводжуються поворотом карданного валу в вер-тікальной площині, можливим внаслідок повороту хрестовин в підшипниках карданних муфт. При аксіальному зміщенні коліс-ної пари щодо якоря тягового двигуна зуби полого ва-ла ковзають по шліцах циліндра 6.

Шлицевое з'єднання циліндра 6 з валом якоря і внутрішня карданна муфта поміщені в камеру, в яку через канал в під-шіпніковом щиті заливають близько 5 л масла. Підшипники зовнішньої карданної муфти змащуються консистентним мастилом.

Момент, що обертає від вала якоря на колісну пару передає-ся через шлицевое з'єднання, циліндр 6, внутрішню карданную муфту, вал 12, зовнішню карданную муфту, шестерню і зубчасте колесо.

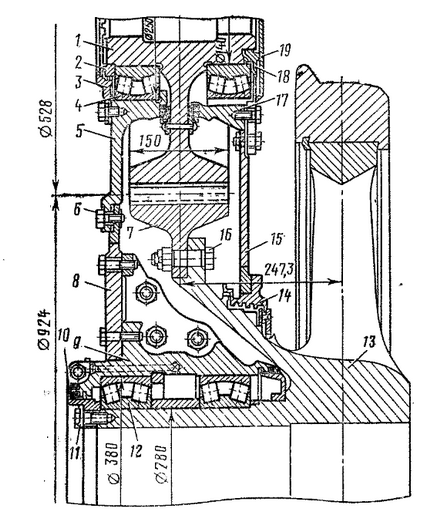

Шестерня 1 (рис. 9) обертається в двох дворядних сферич-ських підшипниках 4, встановлених в підшипникових щитах 5 і 17, а вінець 7 (зубчасте колесо) 12 прізонние болтами 16 кріпить-ся до коническому розтруба центру 13 рушійного колеса. Подшіп-ник шестерні, розташований з боку двигуна, має закреп-лені кришкою 3 зовнішнє і гайкою 2 внутрішнє кільця. У дру-якого підшипника (з боку рушійного колеса) закріплено гай-кою 18 тільки зовнішнє кільце; підшипник закритий кришкою 19, прикріпленою болтами до щиту 17.

Сталість міжцентрової відстані забезпечується жест-кою конструкцією корпусу редуктора і застосуванням роликових підшипників 12, через які корпус редуктора спирається на подовжену маточину колісного центру. Сферичні підшипники корпусу редуктора встановлені в спеціальному роз'ємному корпусі 9, закриті лабіринтовим кільцем 10, кріпить внутрішнє кільце зовнішнього підшипника; кільце 10 прикріплене болтами 11 до торця маточини колісного центру. Корпус підшипників болтами закріплений до кришки 8, привареною до бічної стінки, з якої болтами 6 з'єднаний підшипниковий щит 5. Між бічною стінкою 15 з боку рушійного колеса і колісним центром є лабіринтове кільце 14.

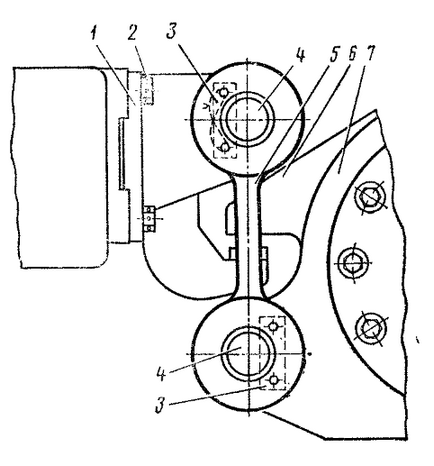

Крім опори на колісну пару, корпус редуктора підвішений до кронштейну 1 (рис. 10) поперечної балки рами візка. Кронштейн, прикріплений до несучої плиті поперечної балки болтами 2, валиком 4 з резино-металевою втулкою шарнірно з'єднаний з підвіскою 5. Таке ж з'єднання має корпус 7 редуктора з нижньою головкою підвіски. Обидва валика стопорять планками 3. Корпус редуктора забезпечений виступом 6, що оберігає редуктор від падіння в разі обриву підвіски або поломки кронштейна. Шарнірне кріплення корпусу редуктора тягової передачі до рами візка забезпечує необхідну свободу переміщення корпусу.

На корпусі редуктора розташовані два люка для огляду зубів шестерні (люк над шестернею) і вінця (люк на торцевій стінці), отвір, що закривається пробкою з щупом, для заливки мастила, два отвори з магнітними пробками для утримання феромагнітних (метал-вих) частинок, забруднюючих мастило, і отвір для видалення мастила. Корпус редуктора роз'ємний; роз'єм здійснюється в місці установки роликових підшипників корпусу.

Передавальне число тягової зубчастої передачі 1,75, число зубь-їв шестерні 44, зубчастого колеса 77, міжцентрову відстань 726 мм, кут зачеплення 20 °.