Опис технологічного процесу, пристрій компресорного цеху - агрегат ГПА-16р - Херсон - на

Опис технологічного процесу

компресорний станція вібрація датчик

Газ з магістрального газопроводу через охоронний кран надходить на вузол підключення КС до магістрального газопроводу. Цей кран призначений для автоматичного відключення магістрального газопроводу від КС в разі виникнення будь-яких аварійних ситуацій на вузлі підключення, в технологічній обв'язці компресорної станції або обв'язки ГПА.

Потім газ надходить до установки очищення, де розміщені пиловловлювачі. На КС встановлені циклонні пиловловлювачі, в яких газ очищується від механічних домішок і вологи.

Після очищення від механічних домішок і рідини газ надходить в нагнітальний колектор Ду 1000, де потік газу поділяється на дві частини. Частина технологічного газу йде через сепаратор високого тиску (СВД) і сепаратор низького тиску (СНД) на установку підготовки паливного та пускового газу (УПГ), де проводиться його редукування і очищення. Інша, основна частина газу надходить у всмоктуючий колектор газоперекачувальних агрегатів Ду 1000 (технологічний газ). Після стиснення в відцентрових компресорах газ, проходячи через зворотний клапан і вихідний кран, надходить у вихідний колектор Ду 1000, звідки надходить на установку охолодження газу (АВО газу).

На вузлі підключення КС встановлені камери прийому і запуску очисного пристрою магістрального газопроводу. Ці камери необхідні для запуску і прийому очисного пристрою, який проходить по газопроводу і очищає його від механічних домішок, вологи, конденсату. Очисний пристрій являє собою поршень зі щітками або шкребками, який рухається до наступної КС в потоці газу, за рахунок різниці тисків - до і після поршня.

Пристрій компресорного цеху

Компресорний цех включає в себе наступне основне обладнання та системи:

# 45; газоперекачувальний агрегат;

# 45; систему маслоснабжения;

# 45; систему технологічного газу;

# 45; систему паливного та пускового газу;

# 45; систему імпульсного газу;

# 45; систему пожежної безпеки;

# 45; систему вентиляції та опалення;

# 45; комплекс засобів контролю і автоматики;

# 45; систему електропостачання.

Установка підготовки паливного та пускового газу.

Паливний газ призначений для реалізації процесу горіння в камері згоряння. Пусковий газ - це газ, який використовується для запуску турбіни.

Як паливного та пускового газу компресорних агрегатів використовується транспортується газ після спеціального блоку редукування.

Установка підготовки паливного та пускового газу призначена для очищення, осушення і підтримки необхідного тиску і витрати перед подачею його в камеру згоряння.

Відбір газу на установку підготовки паливного, пускового та імпульсного газу проводиться з всмоктуючого колектора після пиловловлювачів або нагнітальних шлейфів компресорного цеху. Для початкового запуску ГПА відбір газу проводиться з газопроводу.

Система паливного та пускового газу має блокове виконання і складається з наступних основних частин:

# 45; підігрівач газу;

# 45; блок редукування;

# 45; два датчика витрати газу;

# 45; блок осушки і зберігання імпульсного газу.

Робота системи здійснюється наступним чином. Газ високого тиску (від 3,5 до 5 МПа) проходить через витратомірного діафрагму, з'єднану трубками з блоком датчиків виміру витрати газу, в якому встановлений сільфонний дифманометр, що виробляє завмер витрати газу.

Після діафрагми газ розподіляється на два потоки: частина газу надходить в підігрівач ПТПГ-30, де підігрівається до температури (45 - 50) С. Після підігрівача газ надходить на вхід лінії паливного газу блоку редукування, а частина газу надходить безпосередньо на вхід лінії пускового газу блока редукування. Перед редуцированием газ очищується від механічних домішок в блоці очищення газу.

Очищений газ високого тиску надходить на вхід регуляторів тиску газу РДУ 80-01, в яких високий тиск газу (3,5 ... 5 МПа) знижується до значення 0,6 ... 2,5 МПа, в залежності від тиску повітря за осьовим компресором.

Пусковий газ, пройшовши систему редукування, знижує свій тиск до 1,0 ... 1,5 МПа.

Система імпульсного газу.

Імпульсним називається газ, що відбирається з технологічних трубопроводів обв'язки КС для використання в пневмогідравлічних системах приводів запірної арматури: пневмопривідною кранів технологічного, паливного і пускового газів, для подачі газу до контрольно-вимірювальним і регулюючим приладів.

Установка очищення газу від механічних домішок.

Циклонний пиловловлювач (ПУ) являє собою апарат циліндричної форми, обладнаний для технічних перемикань запірною арматурою і засобами автоматики.

Секція введення газу складається з вхідної труби діаметром 600 мм. Секція очищення складається з циклонів типу ЦН - 16 діаметром 600 мм.

Циклонний елемент складається з корпусу - труби діаметром 600 мм, гвинтового завихрителя, труби - виходу діаметром 500 мм очищеного газу і дренажного конуса, по якому рідкі і тверді частинки потрапляють в облогову секцію. Нижня частина апарату є збіркою пилу і вологи, що виділяються з газу після обробки в циклонах.

Пиловловлювач працює наступним чином: неочищений газ через штуцер входу надходить в секцію введення газу, проходить через циклонні елементи, де завдяки закручування потоку газу в Завихрювачі і відбувається очищення газу від механічних домішок або рідини. Отсепарирован в циклонних елементах механічні домішки або конденсат збираються в збірнику в нижній частині апарату, звідки їдуть через дренажний штуцер при періодичної продувки в міру накопичення.

Роботу ПУ контролюють за допомогою манометра і покажчика рівня рідини.

Система охолодження транспортованого газу на КС.

На КС застосовуються схеми з використанням апаратів повітряного охолодження (АВО). Глибина охолодження технологічного газу тут обмежена температурою зовнішнього повітря. Температура газу після охолодження в АВО не може бути нижче температури зовнішнього повітря.

Охолоджувачі природного газу являють собою апарат повітряного охолодження з горизонтальним розташуванням трубних пучків.

АВО працює наступним чином: на опорних металоконструкціях закріплені трубчасті теплообмінні секції. По трубах теплообмінної секції пропускають транспортується газ, а через міжтрубний простір теплообмінної секції за допомогою вентиляторів, що приводяться в обертання від електромоторів, прокачують зовнішнє повітря. За рахунок теплообміну між нагрітим при компримування газом, що рухаються в трубах, і зовнішнім повітрям, що рухається по міжтрубному просторі, і відбувається охолодження технологічного газу на КС.

Блок компримування призначений для стиснення газу. До складу блоку компримування входять газоперекачувальні агрегати. Кількість агрегатів на станції визначається виходячи з потужності застосовуваних ГПА. В добу кожна станція повинна видавати в магістраль в середньому 80 млн.м3 (витрата газу).

Станція повинна працювати за такою формулою: кількість агрегатів, що підтримує витрата, плюс один агрегат в резерві, плюс один агрегат в ремонті.

Опис газоперекачувального агрегату ГПА-16Р «Уфа». ГПА складається з наступних компонентів:

# 45; газотурбінного двигуна АЛ-31СТ;

# 45; відцентрового нагнітача 235-21-1;

# 45; системи противообледенения і повітроочисного пристрої;

# 45; системи маслоснабжения нагнітача;

# 45; системи маслоснабжения двигуна;

# 45; кранової обв'язки нагнітача;

# 45; системи подачі паливного та пускового газу.

Двигун АЛ-31СТ призначений для приводу ротора нагнітача газоперекачувального агрегату. В якості палива для двигуна використовується природний газ. Конструктивно двигун виконаний у вигляді двох модулів: модуля газогенератора (ГГ) і модуля силовий турбіни (СТ).

Газогенератор створює потік гарячих газів високого тиску, який використовується для приведення в дію силовий турбіни, шляхом спалювання суміші з палива і стисненого повітря. Силова турбіна служить для приводу нагнітача ГПА. Вона перетворює потенційну енергію продуктів згоряння газів в кінетичну, яка використовується для приведення в дію нагнітача. З ротором газогенератора має тільки газодинамічну зв'язок.

Для зниження рівня звукового тиску (шуму), що створюється при роботі газотурбінної установки (ГТУ), двигун закритий кожухом шумотеплоізолірующім (КШТ), який встановлений на рамі ГПА. Всередині на стінах КШТ розміщені елементи систем ГПА - пожежної сигналізації та автоматичного пожежогасіння, сигналізації підвищеної концентрації газу і системи оповіщення, що забезпечують безпеку роботи ГТУ в складі ГПА.

Нагнетатель 235-21-1 призначений для стиснення природного газу на компресорних станціях магістральних газопроводів. Ступінь стиснення - 1,45 МПа.

Нагнетатель складається з циліндра (корпусу) і пакету нагнітача.

Пакет нагнітача складається з ротора, діафрагми всмоктуючої, середній частині, нагнетательной частини, лабіринтових ущільнень, торцевих ущільнень, опорних підшипників, наполегливої вкладиша, вкладиша і гвинтового насоса.

Стиснення газу виконується двома ступенями стиснення з використанням двох відцентрових компресорів типу 235-21-1 з послідовним включенням. Рух газу і підвищення тиску в проточній частині нагнітача відбувається за рахунок створення поля відцентрових сил в робочому колесі, що забезпечує рух газу від центру колеса до його периферії і за рахунок перетворення кінетичної енергії газу в потенційну (тиску).

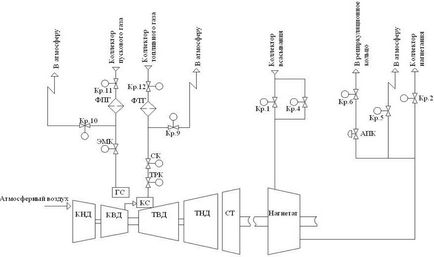

Принцип роботи ГПА-16Р. При запуску газовий стартер через це нтральний привід розкручує ротор високого тиску газогенератора ГГ (рисунок 1.2). Очищений в комплексному Повітроочисні пристрої (КВОУ) атмосферне повітря через вхідний пристрій ГПА надходить в компресор низького тиску (КНД), частково стискається в ньому. Вхідний пристрій представляє собою спрофільований канал, що забезпечує підведення повітря в компресор з мінімальними втратами. У проміжному корпусі за компресором низького тиску повітря розділяється на два потоки зовнішній і внутрішній.

Малюнок 1.2 - Технологічна схема газоперекачувального агрегату ГПА-16Р «Уфа»

Потік повітря внутрішнього контуру надходить в компресор високого тиску (КВД), де відбувається його подальше стиснення. З компресора високого тиску (КВД) стиснене повітря надходить в кільцеву камеру згоряння. Потік стисненого повітря змішується в жаровій трубі з паливним газом, що подається форсунками. Новоутворена суміш згорає при постійному тиску, в результаті чого утворюються продукти згоряння з високою температурою. Займання суміші паливного газу з повітрям в жаровій трубі при запуску проводиться запальними пристроями. Кінетична енергія продуктів згоряння при розширенні на робочих лопатках турбін перетвориться в механічну роботу обертання роторів високого та низького тиску (ТВД і ТНД). Турбіна високого тиску (ТВД) приводить в обертання ротор КВД, а турбіна низького тиску (ТНД) - ротор компресора низького тиску (КНД). Суміш продуктів згоряння, що має кінетичну енергію, після ТНД надходить в силову турбіну (СТ), яка через вихідний вал з напівмуфтою приводить в обертання ротор нагнітача ГПА. Повітряний потік з зовнішнього контуру охолоджує елементи камери згоряння і турбін ГГ і СТ. Виконавчі механізми управляються автоматизованою системою згідно алгоритмів управління.

Крани і клапана мають наступну нумерацію і призначення:

# 45; кран 11 призначений для подачі пускового газу в газовий стартер (ГС);

# 45; скидання газу на свічку здійснюється через крани 9 і 10;

# 45; кран 12 і стопорний клапан (СК) призначений для подачі паливного газу в камеру згоряння;

# 45; паливно-регулюючий клапан (ТРК) регулює частоту обертання турбокомпресора.

Нагнітальний трубопровід обладнаний:

# 45; краном 2 з гідропневмоприводів для виходу газу з нагнітача і зворотним клапаном в магістраль;

# 45; лінією скидання газу на свічку з краном 5, призначеним для продувки контуру нагнітання перед пуском ГПА або скидання газу на свічку за будь-яких зупинках агрегату;

# 45; пусковим трубопроводом подачі газу в пусковий контур з краном і зворотним клапаном (ОК) в агрегатної лінії рециркуляції газу, антипомпажного клапаном (АПК) «Mokveld» [2].