Нітроцементація (газове ціанування)

Технологія термічної обробки металів

Загальні відомостей. При газовому ціанування, званому нитроцементацией, здійснюється процес одночасного насичення поверхні сталевої деталі вуглецем і азотом. Для цього деталі нагрівають в середовищі, що складається з цементу газу і аміаку, т. Е. Нитроцементация поєднує в собі процеси газової цементації і азотування.

У порівнянні з рідинним ціанування нитроцементация має такі переваги: 1) безпеку процесу (відсутні отруйні ціанисті солі); 2) можливість регулювання процесу (зміна кількостей що подається цемент газу і аміаку); 3) дешевизна процесу (вартість цементу газу і аміаку нижче вартості ціанистих солей).

У порівнянні з газовою цементацією нитроцементация також має переваги: більш низька температура процесу (840- 860 ° С замість 900-950 ° С), менша тривалість процесу, менше виділення сажі, велика зносостійкість деталей, збільшення терміну служби печі і зменшення витрати палива (здешевлення процесу). Нітроцементації поділяють на високотемпературну (для деталей з конструкційних сталей) і низькотемпературну (для різального інструменту з швидкорізальних сталей).

Утворилися активні атоми азоту і вуглецю адсорбуються поверхнею і дифундують в глиб деталі. При нітроцементації необхідно регулювати ступінь поверхневого

дещо змінюється. У зв'язку з відсутністю приладів автоматичного регулювання азотного потенціалу атмосфери необхідно строго регламентувати подачу аміаку. Аміак подають на останніх стадіях насичення.

Схема системи автоматичного регулювання 21-піддонного безмуфельних агрегату при нітроцементації приведена на рис. 112. Контрольований газ відбирається у деталей далеко від місць подачі газу в піч (зазвичай на боці печі, протилежною

припиняючи подачу міського газу. Витрата міського газу контролюється ротаметром 14, При автоматичному регулюванні процесу нітроцементації встановлюється постійна подача ендогаз, аміаку і міського газу. Добавка міського газу, необхідна для підтримки заданого вуглецевого потенціалу, здійснюється через систему автоматичного регулювання. Так як нитроцементация проводиться при більш низькій температурі, різниця вуглецевих потенціалів першого і другого періодів насичення мала, тому при нітроцементації зазвичай не застосовують ступінчасті режими.

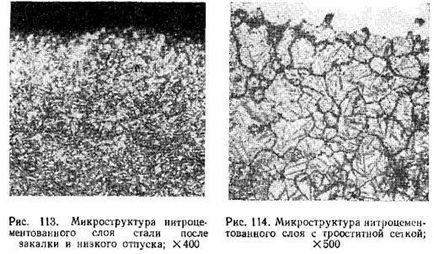

Після нітроцементації деталі піддають безпосередній загартуванню (з подстуживания). Для зменшення викривлення доцільно проводити ступінчасту загартування в лужному або масляній ванні, що має температуру 180-200 ° С. Так як азот збільшує стійкість переохолодженого аустеніту і зменшує критичну швидкість загартування, можна застосовувати ступінчасту загартування в гарячих середовищах для великих деталей.

Після нітроцементації і гарту деталі піддають низькому відпустки. Для деталей, твердість яких повинна бути вище HRC 60, температура відпустки приймається рівною 160 170 ° С; для деталей твердістю HRC 57-58, що працюють в умовах значних ударних навантажень, температура відпустки не нижче 200-210 ° С.

(1-2%). При цьому утвориться деяка кількість аміаку; при температурах процесу він дисоціює з виділенням атомарного азоту і водню. Кращі результати виходять при застосуванні ТЕА в суміші з водою (10%) (менше виділення сажі і смолянистих речовин). При розкладанні такої суміші в печі утворюється газова атмосфера з температурою в точці роси + 9 ° С. нітроцементації триетаноламіном можна застосовувати для деталей з конструкційних сталей (10, 20Х, 18ХГТ, 20Х2Н4А і Др.)> А також для інструменту з швидкорізальних сталей.

Оптимальна температура газового ціанування деталей триетаноламіном 860 ° С (в деяких випадках температуру підвищують до 920-940 ° С). Після витримки в залежності від необхідної товщини шару проводиться безпосередня гарт в воду або масло (в залежності від марки стали) і низькотемпературний відпустку. Для усунення надлишкових кількостей залишкового Аустен-нита рекомендується перед відпусткою деталі піддавати обробці холодом при мінус 60 ° С. Щоб в результаті нітроцементації в поверхневому шарі не було перенасичення вуглецем і азотом і освіти тендітних карбонітридним фаз, необхідно регулювати подачу ТЕА в піч. Як рідкі карбюризаторів при проведенні газового ціанування також можна застосовувати гас, піробензол і синтин з добавками газоподібного аміаку.

Для забезпечення достатньої циркуляції газу в робочому просторі печі необхідна подача в піч технічного азоту. При відсутності азоту знижується товщина нітроцементованного шару при одній і тій же витримці. При застосуванні гасу для печі СШЦ-04.09 / 10 оптимальним є наступний витрата компонентів, що подаються в піч: 43-49% гасу, 14- 17% аміаку, 34-43% технічного азоту. При подачі рідкого карбюризатора в піч його витрата вимірюють в кубічних сантиметрах на годину (обсяг крапель у різних крапельниць неоднаковий). Газове ціанування триетаноламіном при 920-940 ° С в порівнянні з газовою цементацією гасом підвищує швидкість процесу на 30-50%, а зносостійкість поверхневого шару приблизно в 1,5 рази, полегшує і здешевлює виробництво, створює більш безпечні умови праці.

Властивості, структура і дефекти нітроцементованной стали. Завдяки присутності азоту нітроцементованная сталь має більш високі механічні властивості, ніж цементованного сталь. Тому товщина шару при нітроцементації повинна бути менше, ніж при цементації, і значно підвищується межа міцності при вигині і розтягуванні.

При невеликих товщинах шару межа витривалості цементованной і нітроцементованной сталей однаковий, але при великій товщині шару межа витривалості нітроцементованной стали вище. Після нітроцементації з безпосередньою загартуванням стал має більш дрібне зерно, ніж після цементації, що зменшує схильність до крихкого руйнування і підвищує також межа витривалості. Ударна в'язкість стали після цементації і нітроцементації приблизно однакова. Нітроцементованний шар має гарну зносо і корозійностійкої. Але корозійна стійкість нержавіючих сталей (14Х17Н2, 12X13) після нітроцементації знижується. У порівнянні з цементацією при нітроцементації значно підвищується прокаливаемость і закаливаемость дифузійного шару за рахунок легування Аустен-нита азотом. Застосування ступінчастою загартування зменшує викривлення і дозволяє зменшити припуск на шліфування.

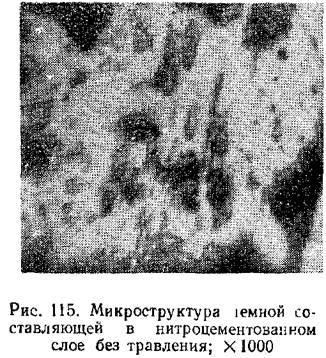

З підвищенням вмісту азоту в поверхневому шарі з'являється дефект у вигляді темних плям, добре видних тільки на нетравленний шлифах, званий темної складової (рис. 115). Темна складова являє собою пори, що виникають

Дефектом нітроцементованного шару є також і обезуглероживание, яке знижує межа витривалості на 20- 25%. Обезуглероживание може відбуватися при зниженні вуглецевого потенціалу в кінці процесу, при порушенні співвідношення вуглець і азотірующіх компонентів газової атмосфери, при передачі деталей з печі по повітрю в гартівний бак.

На механічні властивості нітроцементованного шару впливає процес деазотірованія. Азот, що знаходиться в стали в твердому розчині або у вигляді нітридів, при нагріванні має здатність випаровуватися. При нітроцементації в перший період процесу відбувається одночасне насичення вуглецем і азотом. У другому періоді насичення азотом призупиняється, і навіть при постійному складі газового середовища концентрація азоту на поверхні дифузійного шару знижується. Деазотірованіе збільшується з підвищенням температури і тривалості видержкі- При охолодженні на повітрі і повторних нагріву під загартування деазотірованіе досягає 90%. Тому високі механічні властивості стали можуть бути отримані тільки при безпосередній загартуванню після нітроцементації.