Нагрівання металу перед обробкою тиском - студопедія

Значення нагріву металу. Нагрівання металу при обробці тиском - одна з основних операцій, від якої значною мірою залежить точність розмірів одержуваних виробів, їх якість, правильне використання обладнання, інструменту та т.п.

Головна мета нагріву металу при обробці тиском - підвищення його пластичності і зменшення опору деформації. Нагрівання повинен забезпечувати рівномірну температуру по перетину заготовки, її мінімальне окислення і зневуглецювання. Практикою встановлено, що інтенсифікація нагріву знижує окалинообразования, за рахунок чого підвищується точність виробів і зростає стійкість інструменту (прокатних валків, бойків, штампів і т.п.).

Температурний інтервал гарячої обробки тиском. Кожен метал і сплав має свій строго певний температурний інтервал гарячої обробки тиском.

Верхня межа температури нагріву, тобто температуру початку обробки слід призначати, щоб не було ні пережога, ні перегріву.

Перевитрата - освіту тендітної плівки між зернами металу, внаслідок окислення їх кордонів з частковим опалювальному. При пережоге відбувається повна втрата пластичності металу. Перевитрата - невиправний вид шлюбу. Перепалена метал відправляють на переплавку. Перевитрата настає, якщо температура нагріву близька до лінії солидус (для сталей - лінія АЕ на рис.3.4). Наприклад для стали 20 перепал настає при 1470 о С, а для сталі У11 - при 1180 про С.

Нижче зони пережога лежить зона перегріву. Перегрів призводить до різкого зростання зерна. Так як грубозернистого аустеніту (первинна кристалізація) відповідає велике зерно структур, що утворилися при вторинної кристалізації (ферит + перліт, перліт + цементит), то механічні властивості виробу, отриманого з перегрітої заготовки, виявляються низькими. Перегрів - виправний брак, для цього проводять відпал II роду.

В процесі обробки тиском метал остигає, стикаючись з більш холодним інструментом і зовнішнім середовищем. Закінчувати гарячу обробку слід не нижче певної температури. Якщо температура закінчення обробки тиском буде близькою до температури рекристалізації або нижче її, то метал зміцнені, так як рекристалізація не встигне статися. Якщо ж температура закінчення обробки тиском буде значно вище температури рекристалізації, то в процесі охолодження зерно металу встигає вирости (особливо у металів, що не випробовують фазових перетворень), а отже, знизитися пластичність і в'язкість металу.

Для сталей верхня межа температури нагріву - температура початку обробки тиском - знаходиться на 100 - 200 о С нижче лінії солидус АЕ діаграми стану (див. Рис.3.4), а нижня межа вибирають на 50 - 60 о С вище лінії PS.

Швидкість нагріву також повинна лежати в певному інтервалі. Швидкість нагрівання не повинна бути занадто великою, так як з її збільшенням збільшується різниця температур по перетину заготовки і, як наслідок, небезпека утворення внутрішніх мікро- і макротріщин. На практиці користуються емпіричними формулами, які встановлюють зв'язок між швидкістю нагріву і розмірами заготовки.

Рис.3.4. Температурний інтервал обробки тиском вуглецевих сталей.

Швидкість нагрівання не повинна бути також занадто низькою, так як зі зменшенням швидкості нагріву зростає час нагрівання і інтенсифікується швидкість окислення поверхні металу. Окислення називають чадом. При угарі на поверхні утворюється окалина (на стали - оксиди FeO, Fe3 O4. Fe2 O3), яка збільшує знос деформуючого інструменту, так як твердість деяких оксидів, що входять до складу окалини вище твердості нагрітого інструменту. На чад втрачається близько 5% усієї сталі, що піддається обробці тиском. При високих температурах окислюється не тільки залізо, але і вуглець - відбувається так зване обезуглероживание. Товщина обезуглероженного шару може досягати 1,5 ... 2 мм. Для зменшення окислення і зневуглецювання при нагріванні в печі застосовують нейтральні, захисні і відновні атмосфери. А після нагрівання перед обробкою тиском застосовують різні способи видалення окалини.

Режим охолодження після обробки тиском також важливий для якості одержуваної стали: чим менше теплопровідність матеріалу заготовки, чим більше її маса і складніше конфігурація, тим повільніше повинно бути охолодження.

Нагрівальні пристрої. Застосовувані при обробці тиском нагрівальні пристрої класифікуються за такими ознаками:

1. За джерела енергії. Розрізняють такі типи печей :.

· Полум'яні печі. У них здійснюється непрямий нагрів заготовки, тобто за рахунок зіткнення поверхні з будь - якої середовищем (газоподібної рідкої, твердої). Передача тепла в цьому випадку йде за рахунок конвекції або випромінювання (основний спосіб при високих температурах). Печі (полум'яні) частіше застосовують для нагріву злитків і великих заготовок.

· Електронагрівальні пристрої. У них може реалізуватися як прямий спосіб нагріву, т. Е. Коли тепло виділяється в самій заготівлі, так і непрямий. Ці пристрої поряд з нагрівальними печами застосовуються для нагріву середніх і дрібних заготовок.

2. За призначенням. За цією ознакою розрізняють:

· Пристрої для нагріву під прокатку:

· Пристрої для нагріву під ковку і штампування

· Пристрої для нагріву під пресування (видавлювання)

3. За принципом дії. Залежно від принципу дії печі діляться на наступні типи:

· Пристрої з періодичним завантаженням. Заготовки в них нерухомі, завантаження і видача їх проводиться через той же сядочное вікно.

· Пристрої з безперервним завантаженням (методичні печі). У них заготовки в процесі нагрівання безперервно просуваються від місця завантаження до місця видачі.

Характеристика полум'яних печей.

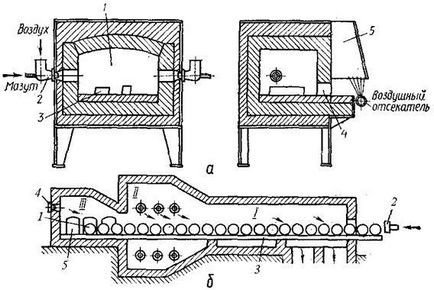

Камерні печі (рис.3.5, а). Температура в камерних печах однакова по всьому об'єму робочого. Для зменшення температурних напружень температура печі при завантаженні заготовок (особливо з легованої сталі) повинна бути значно нижче необхідної кінцевої. Ці печі універсальні тому дуже поширені в дрібносерійне виробництво; можуть бути використані для нагріву злитків масою до 300 т. Робочий простір 1 печі, викладене вогнетривкою цеглою, нагрівається за допомогою двох форсунок 2. Заготовки 3 завантажуються і вивантажуються через вікно 4. Відпрацьовані гази відводяться через димохід 5

Рис.3.5. Схеми полум'яних печей: а - камерна піч, б - методична піч.

Нагрівальні колодязі (вони можуть бути також електричними) відносяться до печей періодичної дії; в них нагріваються великі злитки під прокатку; злитки поміщаються в колодязі вертикально і завантажуються зверху. Застосовуються, як правило, в прокатних цехах.

Щілинні печі - печі періодичної дії для нагріву тільки-решт прутків, мають завантажувальні вікна у вигляді круглих отворів.

Методичні печі (рис.3.5, б) - печі безперервної дії (безперервної завантаження). Бувають полум'яними і електричними, останні частіше застосовують в цехах по обробці кольорових металів і сплавів. Методична піч має видовжене робоче простір, розділене на дві (двохзонна піч) або три (тризонна піч) зони. В останньому випадку розрізняють: I - підігрівальні зону (600 ... 800 ºС), II - зону максимального нагріву (1250 ... 1350 ° С); III - зону витримки (томління), в ній температура вирівнюється по перетину заготовки. Заготовки 1 за допомогою штовхача 2 проштовхуються по водоохолоджуваним трубах 3 і поступово проходять по зонам підігріву і максимального нагріву, де відбувається основне згоряння палива за допомогою форсунок 4. вивантажувати заготовки через вікно 5. Методичні печі застосовують у прокатному виробництві і великосерійному штамповочном.

Основні показники ефективності роботи полум'яних печей:

а) Напруженість пода:

. де H - напруженість пода, Gт - продуктивність печі (кг / год), Fп - площа поду (м²).

Напруженість пода визначає производность печі. Для методичних печей Н = 800 ... 1000.

б) Коефіцієнт корисної дії печі # 951; :

. де Q - тепло, витрачений на нагрівання (Дж), Qп - тепло, внесене в піч (Дж).

в) Питома витрата палива - відношення кількості витраченого палива до ваги нагрітого металу.

Характеристика електронагрівальних пристроїв.

1) Електропечі опору мають замість форсунок, вмонтовані в стіни металеві або карборундові (сілітовие) елементи опір, що підключаються до силової електромережі. Використовуються в основному для нагріву під обробку тиском кольорових сплавів, що мають порівняно невисоку в порівнянні зі сталлю температуру початку кування. Для сталевих заготовок нагрів в електропечах - дорогий, т. К. Стійкість нагрівальних елементів при температурах нагріву стали під обробку - низька. Головна перевага електропечей опору - можливість точного регулювання температури робочого простору.

2) Індукційні електронагрівальні пристрої. Заготівля в цих пристроях поміщається всередину багатовитковому соленоїда, по якому пропускається змінний струм. У заготівлі виникають вихрові струми, які нагрівають установку.

3) електроконтактні пристрою. Нагрівання в них здійснюється шляхом пропускання через заготівлю електричного струму великої сили.

Наочні навчальні посібники, які використовуються на лекції:

Ковальські печі (плакат)

Тема 5: Обробка металів тиском (продовження).

Основні питання, що розглядаються на лекції: