Метод групової взаємозамінності (селективна збірка)

Метод групової взаємозамінності частіше застосовується для отримання посадок з малими допусками з числа деталей, що сполучаються елементи яких виготовлені з відносно великим допуском.

Для реалізації такого методу призначають збільшені допуски на розміри сполучених елементів деталей, що утворюють розмірну ланцюг. Потім виготовляють деталі за цими допускам, всі деталі вимірюють і розподіляють на окремі групи за дійсними розмірами.

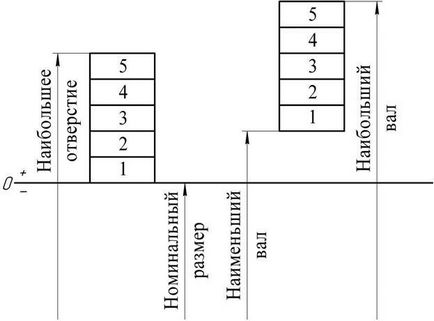

На рис. 2. 17 показані п'ять груп розмірів, на які розбитий вихідний допуск. У ряді виробництв, наприклад в підшипникової промисловості, таких груп буває до 50.

Мал. 2.17. групова взаємозамінність

Для освіти посадок сполучають між собою тільки деталі певної групи. Зверніть увагу, що показане на рис. 2.17 розташування вихідних допусків на вал і отвір відповідають перехідною посадці, а при поєднанні по групам виходить посадка з натягом, але з меншим допуском посадки, тобто підвищується точність сполучення. Вимірювання і розподіл деталей на розмірні групи найчастіше здійснюються за допомогою контрольних автоматів.

Метод групової взаємозамінності застосовують тоді, коли середня точність розмірів ланцюга виходить дуже високою і економічно неприйнятною.

При селективної збірці (в посадках з зазором і натягом) найбільші зазори і натяг зменшуються, а найменші збільшуються, наближаючись з ростом числа груп сортування до середнього значення зазору або натягу для даної посадки, що робить з'єднання більш стабільними і довговічними. У перехідних посадках найбільші натяг і зазори зменшуються, наближаючись з ростом числа груп сортування до того зазору або натягу, який відповідає серединам полів допусків деталей.

Селективна збірка дозволяє в n раз підвищити точність складання (точність з'єднання) без зменшення допусків на виготовлення деталей або забезпечити задану точність складання (точність з'єднання) при розширенні допусків до економічно доцільних величин.

Разом з тим селективна збірка має недоліки: ускладнюється контроль (потрібен великий штат контролерів, більш точні вимірювальні засоби, контрольно-сортувальні автомати); росте трудомісткість процесу складання (в результаті створення сортувальних груп); можливе збільшення незавершеного виробництва внаслідок різного числа деталей в парних групах.

Селективна збірка забезпечує неповну, групову взаємозамінність, через що цей метод використовують зазвичай в умовах заводу - виробника при забезпеченні внутрішньої взаємозамінності.

Застосування селективного складання доцільно в масовому і великосерійному виробництві для з'єднання високої точності, коли додаткові витрати на сортування, маркування, складання та зберігання деталей по групах окупаються високою якістю виробів. При виробництві підшипників кочення і складанні відповідальних різьбових з'єднань з натягом селективна збірка є єдиним економічно доцільним методом забезпечення необхідної точності.

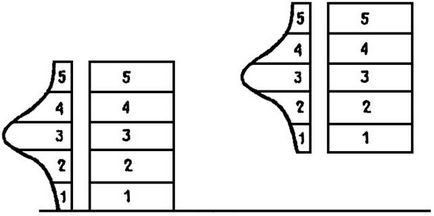

Для скорочення обсягів незавершеного виробництва, що утворюється при селективної збірці, будують емпіричні криві розподілу розмірів деталей, що з'єднуються.

Якщо закони розподілу розмірів валів і отворів однакові і центри групування розташовуються симетрично (рис. 2.18), то це означає, що на складання буде надходити рівну кількість деталей кожної розмірної групи. А якщо центри групування у валу і отвори знаходяться в зонах різних розмірних груп (рис. 2.19), то на збірку буде надходити різна кількість валів і отворів з однієї розмірної групи і створяться умови для незавершеного виробництва, коли стане неможливим використовувати всі виготовлені деталі.

Закони розподілу розмірів валів і отворів:

Мал. 2.18. Закон розподілу розмірів валів