Конструювання елементів корпусу

Конструювання кришок підшипників і склянок

1.1. Конструювання кришок підшипників

Для герметизації підшипникових вузлів різних машин і окремих корпусів, осьової фіксації підшипників і сприйняття осьових навантажень застосовують кришки. Кришки підшипників виготовляють з чавуну марок СЧ15, СЧ18, СЧ 40 і СЧ21. У малогабаритних редукторах при невеликі осьових навантаженнях поряд з чавуном можна застосовувати низьковуглецевих сталі, склопластики та інші синтетичні матеріали, а при обмеженні маси редуктора - легкі сплави.

Конструкція кришок залежить

від способу ущільнення валів

- кришки з манжетним ущільненням табл. 1.1 і 1.2,

- кришки глухі - табл. 1.3;

способу кріплення підшипника на валу

- низькі застосовують при закріпленні без допомоги гайок;

- середні - при кріпленні підшипника на закріпній втулки, якщо кришка розташована з боку ненарезанной частини втулки;

- високі - при закріпленні внутрішнього кільця підшипника гайкою;

способи регулювання осьового зазору в підшипниках

- регулювання за допомогою набору металевих прокладок,

- регулювання за допомогою різьбових деталей

способу кріплення кришок

- кріплення болтами і гвинтами,

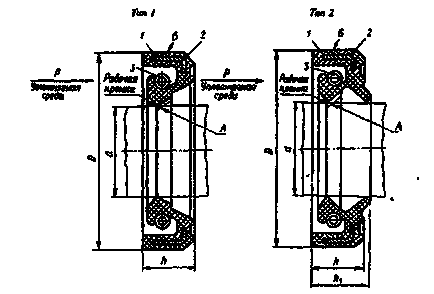

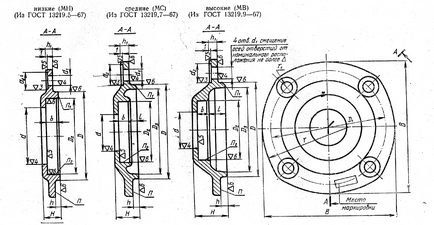

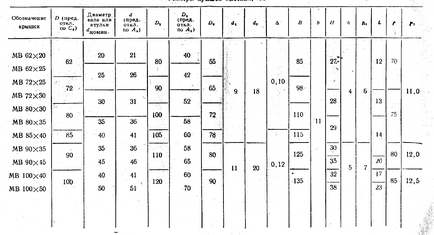

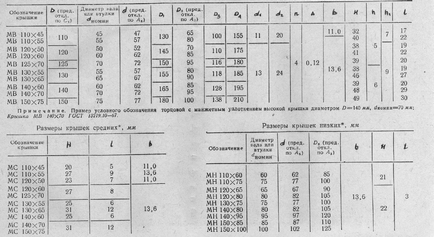

Кришки з манжетним ущільненням корпусів підшипників кочення

(D від 62 до 100 мм)

Розміри високих кришок, мм

Продовження табл. 1.1

Розміри середніх кришок, мм Розміри низьких кришок, мм

Кришки з манжетним ущільненням корпусів підшипників кочення

(D від 110 до 150 мм)

Продовження табл. 1.2

Розміри високих кришок, мм

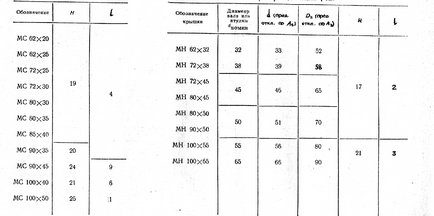

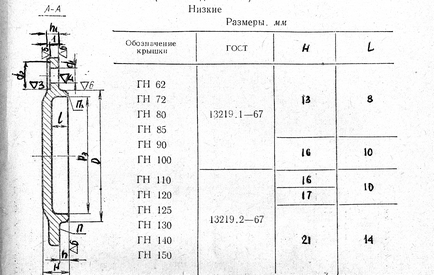

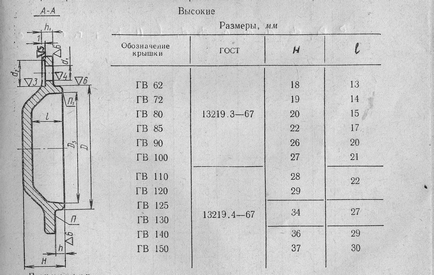

Кришки глухі корпусів підшипників кочення

(D від 62 до 150 мм)

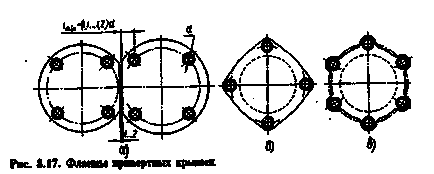

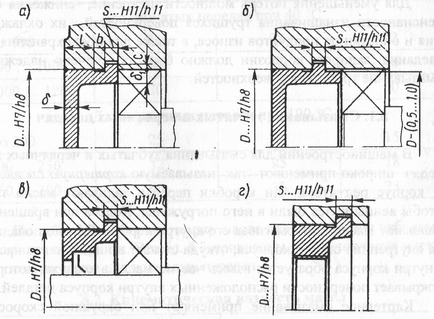

При невеликому міжосьовій відстані фланці двох кришок підшипників можуть перекривати один одного. Тоді у обох кришок зрізають їх фланці на розмір до посадкового діаметра D кришки. Зазор між зрізами залишають в межах 1. 2 мм (рис. 1.1, а).

Фланці прівертних кришок виконують не тільки круглими, а й інших обрисів, наприклад близькими до квадратної форми (рис. 1.1, 6)

Мал. 1.1. Фланці прівертних кришок

або фасонними (рис. 1.1, в). Виконання фланців кришок по рис.1, б характерно зниженням витрати металу, що особливо доцільно при великосерійному і масовому виробництві.

Заставні кришки. На рис. 1.2 показані основні конструкції закладних кришок: глухих - рис. 1.2, а, 6; з отвором для вихідного кінця вала - рис. 1.2, в; з різьбою під нажимной гвинт - рис.1.2, м Заставні кришки широко застосовують в редукторах, що мають площину роз'єму корпусу по осях валів. Ці кришки не вимагають кріплення до корпусу різьбовими деталями: їх утримує кільцевий виступ, для якого в корпусі протачивают канавку. Щоб забезпечити поєднання торців виступу кришки і канавки корпусу по площині, на зовнішній циліндричній поверхні кришки перед торцем виступу бажано виконувати канавку шириною b.

Мал. 1.2.Закладние кришки

Зовнішній діаметр кришки виконують з такими відхиленнями, при яких в сполученні з корпусом кришка утворює дуже малий зазор, що перешкоджає витіканню масла з корпусу.

Таблиця 1.4. Основні елементи кришек.Размери в мм

Розміри інших, елементів кришки (рис. 1.2, а): δ1 = (0,9. 1) δ; S = (0,9. 1) δ; С = 0,5S;

Іноді торець кришки, що контактує з підшипником, не збігається з торцем виступу (рис. 1.2, 6). Щоб зовнішня циліндрична поверхня цієї ділянки не порушувала точності центрування кришки, її діаметр зменшують на 0,5. 1 мм.

Конструктивні форми кришок з отворами для проходу вала залежать від типу ущільнень, при виборі яких враховують вид сма-зиванія, робочу температуру, окружну швидкість вала і характер зовнішнього середовища.

Найбільш поширені контактні ущільненням-ня, в яких ущільнюють елементи сопріка-саются по циліндричним або торцевих

поверх-ності. Особливо часто застосовуються манжетні армовані ущільнення з синтетичної різі-ни. Вони призначені для роботи в мінеральні-них маслах, пластичних мастилах і воді при хати-точній тиску до 50 МПа. Допустима темпі-ратура від 45 ° С до 120 ° С і короткочасно (не більше 2 ч) до 130 ° С.

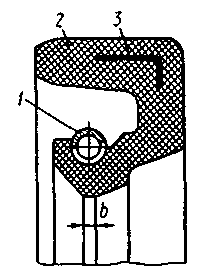

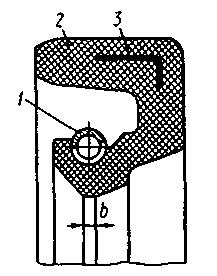

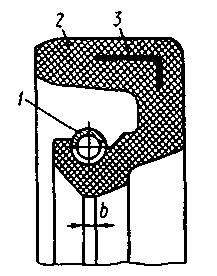

Мал. 1.3. гумова манжета

Манжета (рис. 1.3 і табл. 1.5) складається з корпусу 2, виготовленого з бензомаслостойкость гуми, каркаса 3, що представляє собою сталеве кільце Г-образного перетину, і браслетною пружини. Каркас надає корпусу манжети жорсткість і може знаходитися всередині корпусу або на поверхні. Браслетна пружина стягує ущільнюючу частина манжети. Завдяки цьому утворюється робоча кромка манжети шириною b = 0,4. 0,8 мм, щільно охва-Тива поверхню вала. Нормальна робота манжети можлива лише при змазуванні поверхонь тертя.

Таблиця 1.5. Гумові армовані манжети (ГОСТ 8752-79).