Канати і ланцюги для вантажопідйомних машин

Канати і ланцюги для вантажопідйомних машин. Коефіцієнт запасу міцності чалочних канатів.

При розрахунку найважливіших деталей вантажопідйомних машин і канатів приймається великий запас міцності.

Канати і ланцюги - найбільш відповідальні частини підйомних механізмів. Способи закріплення кінців канатів дані в інструкціях, які додаються до обладнання. Вантажні, стріляв, вантові, несучі і тягові сталеві дротяні канати перед установкою на вантажопідйомну машину перевіряються розрахунком:

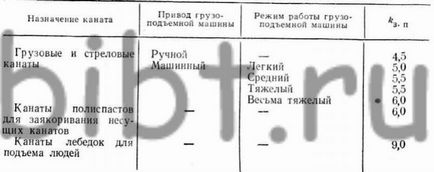

де k - коефіцієнт запасу міцності; Р - розривне зусилля каната (приймається по ГОСТ), Н; S - найбільший натяг вітки каната (без урахування динамічних навантажень), Н.

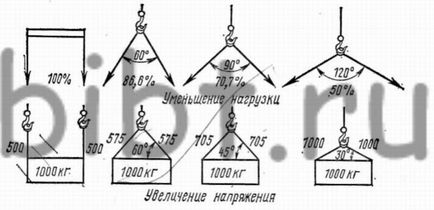

Натяг сталевих чалочних канатів залежить від числа гілок і кута їх нахилу до вертикалі (рис. 117). Найменший коефіцієнт запасу міцності для деяких видів канатів наведено в табл. 38.

Мал. 117. Зміна напружень в канатах і допустимого навантаження в залежності від кута між гілками каната

Розрахунок ведеться за формулою

Коефіцієнт запасу міцності чалочних канатів, що мають на кінцях крюки, кільця або сережки, повинна бути не менше 6. При обриві в чалочних канаті більше 10% дротів на один крок звивання бракується весь канат, ніяких зрощень не допускається.

Коефіцієнт запасу міцності для зварних ланцюгів вибирається в межах від 3 до 9 в залежності від типу і призначення ланцюга і виду приводу. При зношеності ланок ланцюга більше 10% їх первинного діаметра (калібр ланцюга) експлуатація ланцюга не допускається.

Діаметр сталевого каната залежить від діаметра огинають ним барабана або блока і має велике значення для забезпечення його стійкості до зношування.

де D-діаметр барабана або блока, який вимірюється по дну канавки, мм; d - діаметр каната, мм; е - коефіцієнт, що залежить від типу вантажопідйомної машини і режиму її роботи, що має значення від 16 до 30.

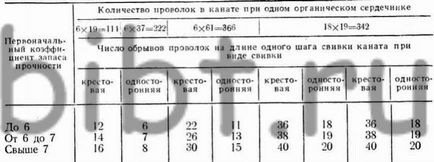

Сталеві канати - відповідальний елемент вантажопідйомної машини, і за їх станом необхідний постійний контроль. Бракують сталеві канати за кількістю обривів дротів на довжині одного кроку сукання. Крок звивання визначається по поздовжній лінії поверхні каната; він дорівнює відстані, на якому укладається кількість пасом, наявних в перерізі каната. У багатосталкові канатів, що мають пасма у внутрішньому і зовнішньому шарах, відлік пасом виробляють, виходячи з числа пасом в зовнішньому шарі.

Бракування канатів виробляють за такими ознаками, наведеними в табл. 39.

Канати вантажопідіймальних машин, призначених для підйому людей, а також для транспортування розплавленого або розжареного металу, кислот, вибухових, вогненебезпечних або отруйних речовин, бракуються при вдвічі меншій кількості обривів дротів на одному кроці сукання, ніж зазначено в табл. 39.

При поверхневому зносі каната або корозії дротів їх число на кроці сукання як ознака бракування зменшується (табл. 40).

При зносі або корозії дротів каната, які досягли 40% і більше їх первісного діаметра, а також при виявленні обірваного пасма канат бракується.

При застосуванні зварного ланцюга діаметр барабана або блока приймається: у ручних вантажопідйомних машин - не менше 20-кратного калібру ланцюга, а при машинному приводі - не менше 30-кратного калібру ланцюга. При використанні зірочки зварні калібровані та пластинчасті ланцюги повинні знаходитися в одночасному повному зчепленні не менше ніж з двома зубцями зірочки.

Передрук матеріалів заборонена.

Допоможіть іншим людям знайти бібліотеку розмістіть посилання: