Гуркіти інерційні

Інерційні грохоти - це машини, які призначені для механічного сортування сипких речовин, сумішей та матеріалів по гранулометричному складу. Вони в основному використовуються для просіювання таких корисних копалин як вуглевмісні компоненти, руди, щебінь, піщані породи, гравій та інших нерудних речовин. Більш того, інерційний гуркіт часто використовується і для просушування породи, яка, наприклад, збагачена вугіллям або має концентрати будь-якого типу руди. Гуркіт застосовується як окремий тип промислового обладнання, так і поряд з дробильно-сортувальних комплексом: разом з більшістю видів дробильного обладнання, конвеєрами, живильниками і іншими сортувальними комплексами.

Принцип роботи інерційних грохотів

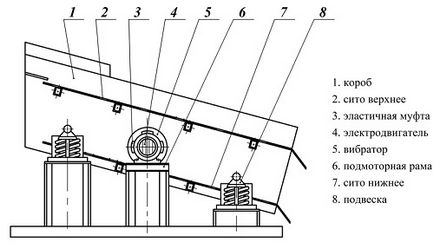

Головним принципом механічної роботи інерційних грохотів є те, що рух передаються за допомогою спеціальної кругової муфти від електричного приводу (мотора) на вібратор. При цьому в разі збільшення навантаження або амплітуди коливання робочої поверхні короба, виконується автоматичне зниження навантаження на встановлені в систему підшипники, що дає можливість для використання під час просіювання великих шматків породи, яку необхідно усереднити по фракції. Деякі типи грохотів для більш раціонального і зручного застосування мають регулятором частоти обертання. Таким чином, для попереднього просіювання можна не застосовувати агрегати з великою частотою, і, навпаки, для більш ретельного просіювання застосовуються екземпляри, частота обертання яких максимальна.

Конструкція інерційних віброгуркоті

Конструкція опорно-підтримуючої системи містить гвинтову пружину, що встановлюється або у вертикальному положенні (грохоти, що мають кругову вібрацію), або у напрямку транспортування (так звані ще Віброконвейери). У конструкцію також можуть бути включені пружні деталі на ресорах спрямованої дії і вигнуті ресорні елементи, які виконані у формі еліпса. Також широко застосовуються вельми зручні пружні елементи, виконані за типом торсіонних стрижнів, а також елементи, виконані при комбінуванні каучуку і металу.

Інерційний віброгуркіт похилого типу оснащується приводним механізмом, що представляє собою вал з дебалансние елементами, що спирається на два наполегливих або радіально-наполегливих підшипника, корпуси яких зафіксовані в бічні стінки металевої основи гуркоту. Вал віброзбудника піддається обертанню за допомогою клинопасової передачі. Грохота підвішений за рахунок пружних зв'язків до несучих конструкцій або за допомогою амортизаторів робить упор на підставу. У період усталеного робочого режиму вісь шківа електромотора гуркоту залишається нерухомою.

Інерційний пологий віброгуркіт комплектується відцентровим збудником прямолінійно спрямованих коливальних рухів, що представляє собою два паралельно розміщених дебалансние вала, які обертаються з однаковими швидкісними характеристиками, але різноспрямовані за дією. Сумарне силовий вплив подібного віброзбудника направлено по прямій, яка перпендикулярна лінії, що з'єднує центрові точки дебалансние валів. Модальна величина цієї сили варіюється відповідно до закону синуса. Кут між прямою впливу сумарного силового значення і площиною сита приймають в діапазоні 35 ... 45.

Класифікація інерційних віброгуркоті

В першу чергу інерційні віброгрохоти відрізняються між собою по продуктивності. Залежно від технологічних процесів та інших особливостей виробництва, в агрегатної лінії можуть бути встановлені наступні типи просівного обладнання:

- ГИЛ - це інерційний віброгуркіт легкої серії, який призначається для проміжного і пакувального поділу таких порід, як: пісок, щебінь, гравій та інші матеріали по фракціям. Оснащується частотним регулятором оборотів.

Коефіцієнт корисної дії такого обладнання досить непостійний і коливається щодо кількості ярусів і розмірів поверхні, що просіює.

Вага речовин і матеріалів при цьому не повинен перевищити 1,35 ... 1,4 т / м3, розмір шматків - не більш 150 мм і вологість не більше 5%.

- ГІС - це інерційний віброгуркіт середньої серії, який призначений для товарного і проміжного просіювання таких корисних копалин: пісок, щебінь, гравій та інших матеріалів по фракціях.

Інерційний гуркіт середньої серії також оснащується регулятором частоти обертання.

Місткість на робочу поверхню матеріалу при цьому не повинна перевищити 1,75 ... 1,8 т / м3, розмір шматків - максимум 200 мм, а вологість повинна складати не більше 5%.

- ГИТ - це механічне обладнання для просіювання важкого типу, яке призначене для проміжного просіювання піску і поділу по фракціях гравію, щебеню і тому подібних матеріалів і їх сумішей.

Даний вид інерційних грохотів оснащується частотним регулятором оборотів.

Маса просівного матеріалу не повинна перевищити 2,8 ... 2,85 т / м3, а розмір шматків матеріалу, що завантажується або їх суміші - не більше 300 мм. Вологість при цьому не повинна перевищувати 5%.

Коефіцієнт корисної дії цього обладнання сильно змінюється за рахунок відмінностей в кількості ярусів і розмірів поверхні для просіювання.

Також, як уже вище було описано, інерційні грохоти поділяються на:

- Пологі інерційні віброгрохоти;

- Похилі інерційні віброгрохоти.

Області застосування

Областями використання подібного обладнання в самих різних його модифікаціях і виконань є найрізноманітніші галузі промисловості: металургія, будівництво, харчова галузь, шлакопереробки, фармацевтика і т.п.

Залежно від поставлених від устаткування завдань, в виробничий ланцюжок підбираються такі агрегати, які здатні задовольняти потреби щодо продуктивності і якості що випускається напівфабрикату, а також його гранулометричного складу.

Наприклад, в металургії найчастіше застосовуються інерційні грохоти з середнього та тяжкого серій, так як показники обсяги, завантаженості і продуктивності такого виробництва зазвичай на межі можливого.

Переваги та недоліки інерційних грохотів

Серед достоїнств інерційних грохотів можна виділити:

- досить висока вібраційна інтенсивність, що, в свою чергу, підвищує ефективність в процесі просіювання;

- висока продуктивність;

- простота і надійність конструкції;

- незначні експлуатаційні витрати.

Недоліками інерційних систем просівання є:

- досить швидкий знос ходових вузлів і деталей;

- стирання робочої поверхні короба при проходженні по ньому матеріалів.