Геометрія кінцевих твердосплавних фрез

Твердосплавні кінцеві фрези: геометрія

Чому деякі кінцеві фрези коштують дорожче, ніж інші і чи варто на них витрачати гроші?

У якийсь момент у кожного, хто займається металообробкою, з'являвся це питання - як вибрати фрези для верстата. які будуть відповідати моїм потребам? Багато хто працює тільки з ріжучим інструментом конкретної фірми виробника. Рекомендовані виробником параметри швидкості обертання і подачі інструменту залежать від оброблюваного матеріалу і типу різання, і вони помітно відрізняються. Різні торцеві фрези дійсно, працюють по-різному, і їх вартість може значно відрізнятися.

У даній статті ми розглянемо три основні чинники, від яких залежить робота фрези: сплав з якого вона зроблена, її геометрія, покриття фрези.

Клас і якість твердого сплаву

Почнемо з матеріалу, з якого виготовляються кінцеві фрези. Не дивлячись на те, що більшість виробників називає матеріал «суцільний карбід», насправді це «цементовий карбід». Не думаю, що виробники, таким чином, намагаються ввести в оману, просто маркетинг не може не використовувати гучних прикметників і ви, як покупець, можете сказати, що їх фрези «суцільні» і в конструкції фрез немає твердосплавних ріжучих вставок. Насправді, матеріал з якого виготовлені такі фрези, не є суцільним однорідним металом, це композит, що складається з карбіду вольфраму (з'єднання вольфраму і вуглецю в рівних частках) і сполучного речовини (як правило, кобальту). Безпосередньо за процес різання, в цій суміші, відповідає карбід вольфраму. У свою чергу, якість такого карбіду вольфраму залежить від того скільки його зерен міститься в суміші, в порівнянні з матеріалом. Дешевий цементовий карбід містить більше сполучної, ніж дорогого карбіду вольфраму. Якість же самого карбіду вольфраму залежить від способу його виробництва та розміру зерен.

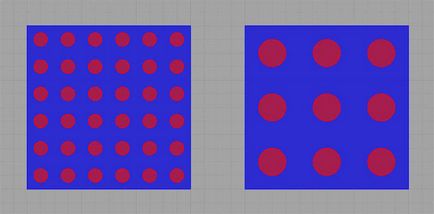

Якщо ви ставите питанням як вибрати ріжучий інструмент. візьміть на замітку - при описі кращих сортів карбіду, використовують терміни «субмікронний» або «мікрозернисті», і в цьому є проста логіка - чим дрібнішим буде зерно, тим більше таких зерен буде в суміші, в порівнянні з матеріалом. Для простоти розуміння, уявіть собі два однакових ящика заповнених кулями. Один ящик заповнений великими кулями, а інший маленькими кулями. Почнемо заповнювати ящики водою. У підсумку, в ящику, заповненому кулями більшого розміру, через меншої щільності їх упаковки, виявиться більше води, ніж в ящику, заповненому кулями меншого розміру. Тепер уявіть, що кулі в ящику це зерна карбіду вольфраму, а вода це сполучний матеріал. Нижче представлена ілюстрація нашого уявного експерименту.

Кінцеві фрези, виконані з матеріалу містить маленькі зерна карбіду вольфраму краще, так як містять більше карбіду вольфраму і менше сполучного матеріалу.

Варто, однак, пам'ятати, що склади цементованого карбіду, що містять більш дрібну фракцію карбіду вольфраму дорожче у виробництві, особливо якщо при виробництві дотримуються високі стандарти якості, а тому, купуючи такі фрези, ми отримуємо кращу продуктивність інструменту - він довше залишається гострим, тому що містить більше високоміцного карбіду вольфраму ніж, щодо, більш м'якого сполучного.

Значний вплив на продуктивність фрези надає її геометрія. Різні екзотичні геометрії служать для виконання спеціальних завдань, в даній статті ми не будемо розглядати всі численні варіації. Розглянемо лише декілька найбільш поширених прикладів.

Почнемо зі звичайною кінцевий спіральної фрези. вона може бути виконана з малим кутом нахилу зубів, великим кутом нахилу зубів, може бути призначена для чорнової і чистової обробки, так само може мати змінний крок. Що ж це все означає для оператора ЧПУ?

Терміни «великий кут нахилу» або «малий кут нахилу» відносяться до кута нахилу ріжучої кромки фрези.

Уявіть кут між кромкою спіралі стружкової гвинтовий канавки і плоским кінцем стандартної кінцевої фрези: малий кут нахилу ріжучої кромки - значення кута дорівнює 35 ° або менше, великий кут нахилу - значення кута більше 35 °. Хорошим компромісом, між фрезами для чорнової і фінішної обробками, є інструменти з кутом нахилу зубів - 38 °. Максимально можливий кут нахилу зубів мають прямозубиє фрези, які застосовуються для контурної обробки і якщо ви знайомі з недоліками таких фрез, то напевно вам буде цікаво дізнатися про переваги і недоліки кінцевих фрез з малим і великим нахилів зубів.

Переваги фрез з великим нахилом кромки:

- ріжуче зусилля направлено в більшій мірі вертикально, ніж горизонтально, що зменшує відхилення інструменту;

- швидке видалення стружки із зони різання;

- позитивним кутом осьової кут сприяє кращому зрушення матеріалу і зменшує зусилля різання, що дозволяє працювати з великими швидкостями подачі, при меншій потужності;

- ядро інструменту товщі, завдяки формі, отже, фреза міцніше.

Кінцеві фрези з крутий спіраллю зазвичай застосовуються для обробки твердих матеріалів, оскільки вони краще стираються, в той же час такі фрези цілком можна використовувати і для обробки алюмінію.

Найбільшим недоліком кінцевих фрез з крутий спіраллю є те, що їм властиві вібрації, вони можуть закушувати метал. При роботі з м'якими матеріалами фрези можуть випадати з держателя (в порівнянні з фрезами з пологої різьбленням). Оброблювана поверхня також може бути погано обробленої через малого кроку таких фрез.

Переваги фрез з малим нахилів кромки:

- менша ймовірність вібрації;

- показують кращу продуктивність при роботі з м'якими матеріалами;

Недоліки таких фрез полягають, в тому, що при роботі з твердими матеріалами, ріжучий інструмент працює при низьких швидкостях подачі, а, отже, з низькими швидкостями видалення матеріалу.

Кінцеві фрези зі змінним кроком вважаються найсучаснішими. Основна ідея таких фрез полягає в змінюваному кроці спіралі уздовж її довжини. Ріжучі кромки можуть бути нерівномірно рознесені, і кут нахилу стружкової гвинтовий канавки може змінюватися уздовж довжини фрези. Мета створення змінної спіралі - боротьба з вібраціями, так як вібрація є резонансним ефектом, а тому змінний крок допомагає зруйнувати резонанс різальних крайок взаємодіючих з оброблюваним матеріалом.

Змінна відстань між ріжучими крайками, дозволяє їм не створювати ритмічну навантаження на інструмент. Для того щоб ще зменшити таку можливість більшість конструкцій кінцевих фрез зроблені не тільки зі змінним кроком різальних крайок, але зі змінним кутом їх нахилу. Така комбінація означає, що ріжучі кромки однаково рознесені, але відстань між ними в кожній точці довжини фрези зменшується. Зайве говорити, що існує безліч відмінностей в конструкціях вироблених різними виробниками і безліччю патентів.

Існує також інший різновид екзотичної геометрії, яка включає в себе різні настройки, які впливають на нахил ріжучої кромки. Як згадувалося вище, більш позитивний нахил, який притаманний для більш крутий спіралі стружкової гвинтовий канавки, має безліч переваг. По-перше, виробники використовують змінний крок ріжучої кромки, як ще один спосіб боротьби з вібрацією. Занадто сильна вібрація призводить до ослаблення інструменту. Також існує техніка, звана "ski-flute" яка полягає у виготовленні додаткової виїмки за ріжучої крайкою, яка забезпечує більш гострий кут ріжучої кромки зі збереженням міцності інструменту.

Деякі виробники виготовляють всередині стружкової гвинтовий канавки подрібнювачі стружки, що додатково допомагає процесу різання.

Що ж до фаски і радіусу кута. Подібні конструкційні особливості продовжують термін служби інструменту і можуть також поліпшити якість поверхні.

Ми ледь торкнулися теми геометрії кінцевих фрез, але вже має бути зрозуміло, що це дуже складне питання. Подібна складність переважно визначає високі витрати виробництва таких фрез. Додавання всіх цих розумних функцій означає, для виробництва кожної кінцевої фрези потрібно повноцінний заточувальний ЧПУ верстат. І чим складніше функціональність фрези, тим складніше і довше буде її обробка. Мікрозаточка різальних крайок це ще один вид обробки, який можна розглядати як додаткову окрему геометрію фрези, створення якої, в свою чергу, додатково подовжує час необхідне для заточки. Заточити сучасну кінцеву фрезу за допомогою ручного точильного інструменту практично неможливо, а якщо ви все ж спробуєте, то з великою ймовірністю знищите початкову екзотичну геометрію фрези.