Фрикційні з'єднання сталевих конструкцій з прокату великої товщини

Павлов А.Б. д.т.н. проф.

Бормотов Ю.Л. к.ф.-м.н.

Бабушкін В.М. інж.

В даний час при будівництві висотних споруд використовують листової і фасонний прокат колонного типу з легованих сталей товщиною до 125 мм з межею плинності до 355 МПа і вище. Сумарна товщина з'єднувальних елементів (пакета) може досягати 250 мм. Для таких товщин доцільні фрикційні з'єднання на високоміцних болтах діаметром до 27-30 мм класу міцності не нижче 12.9. Застосування болтів більшого діаметра обмежена габаритами профілів, у яких ширина полки не дозволяє розмістити з кожного боку більше двох поздовжніх рядів. У цих умовах стає неминучим збільшення кількості поперечних рядів до 20 і більше.

Елементи фрикційних з'єднань виготовляють відповідно до вимог [1], що встановлюють гранично допустимі товщини накладок і пакетів в залежності від діаметра болтів. Так, для болтів М27 товщина накладок обмежена 40 мм, а товщина пакета не повинна перевищувати 140 мм. Для болтів великих діаметрів подібних обмежень немає, скоріше, це відноситься до Заклепувальний і зрізані болтовим з'єднанням. У клепаних конструкціях (до подолання сил тертя між листами пакета) з'єднання працює пружно, як фрикційне. Після подолання сил тертя має місце зрушення елементів, що з'єднуються, стрижні заклепок (болтів) входять в щільний контакт зі стінками отворів і починають працювати на зріз, зминання, вигин і розтягнення. При співвідношенні довжини болта до його діаметра більше чотирьох і різниці діаметрів отворів і болтів до 3 мм мають місце неприпустимі за умовами експлуатації споруди, особливо при знакозмінних зусиллях, деформації з'єднань. У зв'язку з цим введення обмежень по товщині з'єднувальних елементів і співвідношенню діаметрів і довжин заклепок (болтів) можна вважати обгрунтованим.

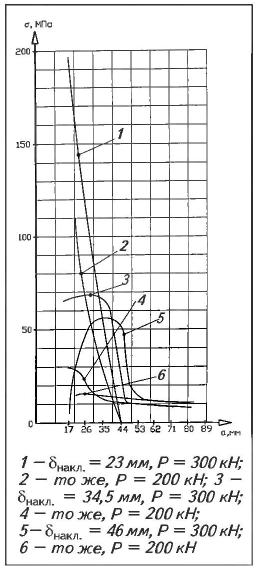

На підставі результатів раніше виконаних в ЦНИИПСК ім. Мельникова експериментальних досліджень фрикційних з'єднань на високоміцних болтах встановлено вплив зміни товщини накладок на несучу здатність з'єднань і характер розподілу напружень стиску і дотичних напружень по контактних поверхонь, що з'єднуються. Збільшення рівня навантаження з 200 до 300 кН не змінює характеру розподілу стискають напруг, а сприяє лише зростанню їх чисельної величини (рис. 1).

Мал. 1. Розподіл напружень стиску по контактних поверхонь, що з'єднуються

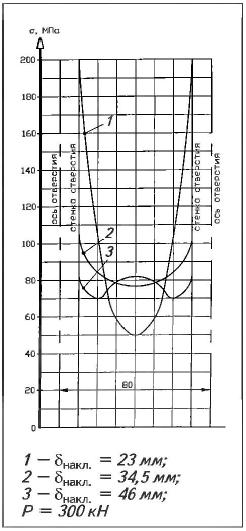

При товщині накладок 23 мм напруги стиснення концентруються в радіусі до 40 мм від центра отвору і складають від 0 до 200 МПа у краю отвору. Зі збільшенням товщини накладок до 34,5 і 46 мм напруги у країв отворів поступово знижуються і набувають більш рівномірний характер розподілу в радіусі, що перевищує відстань між болтами, яке приймають рівним 2,5 d0. або, як правило, 80 мм. Розподіл напружень стиску на контактних поверхнях показано на рис. 2.

Мал. 2. Зміна напружень стиску на контактних поверхнях многоболтових соєдненіє при зміні товщини накладок

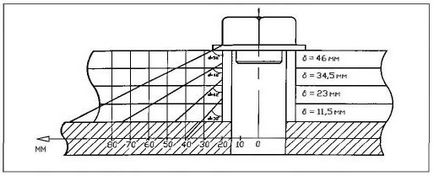

Відповідно до результатів експериментальних досліджень встановлено значення кутів нахилу конуса нормального тиску, що характеризує передачу зусиль від головки болта (гайки) на контактні поверхні з'єднання. Схема розподілу кутів і їх чисельні значення показані на рис. 3.

Мал. 3. Схема розподілів кутів нахилу твірної конуса тиску при товщині накладок від 11,5 до 46 мм

Таблиця 1. Технічна характеристика кільцевих контактних майданчиків шириною 9 мм в радіусі до 90 мм

Як видно з табл. 1, при зменшенні товщини накладок з 46 до 34,5 мм зниження несучої здатності з'єднання становить 5%, до 23 мм - 8%. Таким чином, збільшення товщини накладки від 23 до 46 мм не призводить до зниження несучої здатності з'єднання.

Отримані результати дають підставу вважати, що товщина накладок може бути збільшена до 50-60 мм, товщина з'єднується пакета - до 250 мм без введення понижуючого коефіцієнта на розрахункове зусилля Qbh. сприймається кожною поверхнею тертя з'єднувальних елементів, стягнутих високоміцними болтами. При цьому необхідно посилення допусків на неплощинність контактних поверхонь, що з'єднуються і накладок для забезпечення щільного контакту між ними. Так, в [1] для зварних балок допустиме значення на грибоподібних поясів становить 0,01B де В - ширина полиці. В цьому випадку при товщині накладки більше 40 мм необхідно зменшити цей допуск до величини 0,001B або виконати технологічну операцію правки поясів відомими способами.

При одночасній дії в поєднанні нормальних напружень від натягу болта і дотичних від зовнішнього навантаження можливий перехід роботи стали в пластичний стан. Тому умова початку переходу металу в пластичний стан має визначатися наведеними напругою за формулою

Згідно табл. 1 максимальні напруги σсж діють по кільцевій майданчику з радіусом 17 мм від центра отвору при товщині накладки 23 мм. В цьому випадку наведені напруги складуть:

Максимальне значення наведених напруг при δнакл = 23 мм менше розрахункового опору навіть для стали С245. При великих товщинах накладок і більш міцної сталі коефіцієнт запасу за матеріалом з'єднувальних елементів буде ще вище, що забезпечує нормальну роботу з'єднань. Якщо товщина з'єднувальних елементів перевищує 140 мм, то діаметр болта рекомендується призначати виходячи не з соотноше¬нія t / dσ ≤ 5, а від якомога більшої кількості поздовжніх рядів і площин тертя.

У фрикційних з'єднаннях ділянки з'єднуються (двотаврів) в крайніх поперечних рядах і накладки в середніх рядах відчувають максимальні розтягують зусилля, а зусилля в накладках в крайніх рядах і з'єднуються елементах в середніх рядах мінімальні. В результаті нерівномірності пружного подовження може мати місце відносне переміщення елементів, що з'єднуються в крайніх рядах з'єднання.

У разі досить довгих стиків (в поздовжньому ряду до 15-20 болтів) кількість болтів визначається величиною розрахункового зусилля в з'єднуються елементах або їх несучу здатність, подовження з'єднуються і накладок обмежуються пружною стадією роботи стали, а взаємні переміщення по контактних поверхонь відбуваються в основному в крайніх поперечних рядах з'єднання. При цьому в кільцевих зонах щільного контакту напруги від розтягуючих зусиль знижуються при збільшенні загальної товщини перетинів, що складається з товщини накладки і з'єднується елемента (відбувається як би спікання елементів при одночасній дії зусиль стиску за рахунок натягу болта і дотичних напружень від зовнішнього навантаження, що вимагає детального вивчення).

Зазначений принцип роботи дозволив ввести в норми [2] застосування фрикційних з'єднань для всіх груп відповідальності і умов експлуатації, включаючи першу групу, яка передбачає роботу конструкцій в особливо важких умовах або які зазнають безпосередньої дії знакозмінних, динамічних, вібраційних (рухомих) навантажень, в тому числі розраховуються на витривалість в кліматичних районах будівництва з розрахунковою температурою до -65 ° с.

Розглянемо конструктивне рішення вузла з з'єднанням двутавра, що має полки шириною 454 мм, товщиною 125 мм і висоту 569 мм, з двома фасонки по кожній полиці товщиною по 50 мм. Розрахунковий опір стали двутавров Ry = 390 МПа, фасонок Ry = 330 МПа. Кількість поперечних рядів - 20, по чотири болта в кожному.

Обчислимо розрахункову несучу здатність фрикційного з'єднання:

де n = 80 - кількість болтів у з'єднанні; nf = 1 - кількість площин тертя; γB = 0,95 - коефіцієнт умов роботи з'єднання; Qbh, = 178 кН - зусилля, яке сприймає одним болтом М27 класу міцності 12.9 по одній площині тертя при μ = 0,5. Відстань між болтами поздовжніх і поперечних рядів становить 80 мм. Площа перетину половини двотавру дорівнює 583 см 2.

Знайдемо подовження з'єднується елемента (половина двотавру) на довжині 80 мм між першим і другим поперечними рядами

Подовження фасонки δlф = 0,01 мм.

Результати розрахунку фактичних зусиль в полиці двутавра і фасонки, величини пружних деформацій двутавра і фасонки, а також різниця подовжень фасонки і двутавра в кожному з поперечних рядів болтів наведені в табл. 2, з якої видно, що при розрахункових навантаженнях і кількості поперечних рядів, рівному 20, величини відносних переміщень поясів ферм і фасонок в крайніх рядах складають відповідно 0,46 і 0,43 мм. Це значно менше різниці номінальних діаметрів отворів і болтів, що дорівнює 4 мм.

Якщо взяти для порівняння з'єднання з кількістю поперечних рядів n = 6, товщиною накладок t = 3 см, Qbh = 178 кН, Ry = 330 МПа, відстанню між болтами в = 8 см, шириною накладки a = 14 см, то в цьому випадку подовження накладки між двома крайніми болтами складе:

прослизання в крайніх рядах - 0,144 мм.

Таким чином, можна зробити висновок, що відносні переміщення елементів, що з'єднуються в пружною стадії роботи стали у фрикційних з'єднаннях мають місце незалежно від кількості поперечних рядів. Величина цих переміщень збільшується пропорційно зростанню кількості поперечних рядів в з'єднанні. У свою чергу, кількість поперечних рядів уздовж зусилля визначається співвідношенням товщини і ширини прокату. Беручи до уваги, що після загального зсуву в фрикционно-cрезних з'єднаннях передбачений понижуючий коефіцієнт, який враховує зниження осьових зусиль натягу болтів і, отже, розрахункових зусиль Qbh. при великій кількості поперечних рядів у фрикційних з'єднаннях також можливе введення понижуючого коефіцієнта або збільшення коефіцієнта надійності γh у формулі (131) [2] при знакозмінних навантаженнях в залежності від кількості поперечних рядів в з'єднанні.

На підставі результатів виконаних досліджень можна зробити наступні висновки:

• збільшення товщини накладок до 50-60 мм не призводить до зниження несучої здатності з'єднань, але вимагає більш жорстких допусків на неплощинність контактних поверхонь, що з'єднуються;

• наявність в зонах щільного контакту нормальних напружень від натягу болтів і дотичних напружень від зовнішнього навантаження характеризується низькими значеннями наведених напруг, які перевищують величину розрахункового опору сталі С245 при товщині накладок більше 23 мм;

• взаємні зміщення елементів, що з'єднуються в край-них поперечних рядах (при кількості цих рядів в одному з'єднанні до 20) складають 0,46 мм. При таких переміщеннях, які значно менше різниці номінальних діаметрів отворів і болтів (3-4 мм), в разі сприйняття з'єднанням навантаження одного знака практично виключається зріз вершин виступів макрозацепленій, відсутній так зване стирання контактних поверхонь, що має місце у фрикционно-зрізних з'єднаннях, а отже, не знижуються осьові зусилля натягу болтів і несуча здатність з'єднань в процесі експлуатації споруди;

• в разі знакозмінних зусиль можливе введення понижуючого коефіцієнта або збільшення коефіцієнта надійності γh у формулі (131) [2] в залежності від кількості поперечних рядів в з'єднанні.

література

1. СП 53-101-98. Виготовлення та контроль якості сталевих будівельних конструкцій.

2. СНиП II-23-81 *. Сталеві конструкції.