Електронно-променеві технології 1

В. К. Драгунов, А. Л. Гончаров, Є. В. Терентьєв, М. Ф. Бузаев

Електронно-променеві технології крім традиційних застосувань активно використовуються і в адитивних виробництвах.

Сфокусований електронний промінь в технологічних цілях почали застосовувати з кінця 50-х років минулого століття. При цьому найбільш широке застосування електронно-променеві технології знайшли в зварювальної галузі завдяки можливості отримання високоякісних зварних з'єднань великої товщини за один прохід.

Електронно-променеве зварювання (еЛС) в порівнянні з іншими способами може забезпечити переваги по надійності одержуваних конструкцій і за економічними показниками. Вигоди можна отримати при впровадженні в промислове виробництво технологій зварювання деталей великої товщини (судини високого тиску, ротори турбін і т. П.), При створенні зварних комбінованих конструкцій з різнорідних металів і сплавів (діафрагми парових турбін, біметалеві бандажі роторів електричних машин і т. п.), при виготовленні конструкцій з тугоплавких матеріалів і з'єднанні деталей у важкодоступних місцях, а також в ряді інших випадків.

Зрослі інвестиції в автоматизацію зварювального виробництва промислово розвинених країн визначили подальший розвиток плазмової, лазерної та електронно-променевого зварювання. Особливо вплив цих заходів відчувається в авіакосмічній промисловості, суднобудуванні, на підприємствах енергетичного машинобудування та військово-промислового комплексу.

Однак, як і 20 років тому, при впровадженні ЕЛС в промислове виробництво є ряд проблем. Одна з них - висока вартість вітчизняного обладнання для електронно-променевого зварювання, не завжди поєднується з його надійністю, тому ряд підприємств вирішує завдання впровадження шляхом імпорту ще більше дорогого закордонного технологічного обладнання таких фірм, як Sciacky (США), Evo Beam (США-Німеччина ), Pro Beam (Німеччина), Steigerwald Strahltechnik (Німеччина), Focus (Німеччина) та інших. Інша - дефіцит висококваліфікованих фахівців, здатних обслуговувати складні технологічні комплекси і розробляти нові технологічні процеси. До проблем сьогоднішнього дня також слід віднести відсутність надійних методів управління якістю при виготовленні зварних конструкцій.

Разом з тим на ряді підприємств і в вузах збереглися острівці вітчизняної наукової і технологічної школи, які можуть проводити дослідження, розробляти обладнання і техпроцеси, а також впроваджувати їх на вітчизняних підприємствах. Наприклад, на кафедрі Технології металів НДУ МЕІ, створеної піонером галузі проф. д.т.н. Н. А. Ольшанський, з 1960-х років ведуться фундаментальні і прикладні дослідження по зварюваності різних матеріалів електронним променем. Накопичено великий досвід експлуатації електронно-променевих комплексів вітчизняного та зарубіжного виробництва. Вивчено особливості експлуатації електронно-променевих гармат в умовах реальних технологічних процесів зварювання. Проведено науково-дослідні роботи в рамках федеральних програм по дослідженню процесів взаємодії потужних електронних пучків з матеріалами, зі зварювання різнорідних матеріалів і створення комбінованих конструкцій, розроблені обладнання і технологія для електронно-променевого зварювання деталей великої товщини. Крім того, на кафедрі не припинялися роботи з розробки нових технологій електронно-променевого зварювання відповідальних виробів із сталей різних структурних класів, титанових і алюмінієвих сплавів, бронз і тугоплавких матеріалів в енергетичній, аерокосмічній і військовій галузях. Проводяться роботи по створенню енергетичного комплексу для реалізації екологічно чистих технологій електронно-променевого зварювання виробів енергомашинобудування.

Також слід відзначити появу вітчизняних підприємств, які зуміли після тривалої паузи у розвитку електронно-променевого обладнання консолідувати наявні інтелектуальні та фінансові ресурси для модернізації обладнання, розробки і організації виробництва нових електронно-променевих установок. Наприклад, фірма дельта (Томськ), спочатку спеціалізується на енергетичних комплексах на основі електронних гармат з плазмовим катодом, виробляє обладнання в широкому діапазоні технічних характеристик, в тому числі з використанням гармат з термоемісійним катодом як прямонакальних, так і непрямого підігріву.

Крім зварювання електронні пучки порівняно невеликої потужності застосовуються в різних технологічних процесах наплавлення, термічної обробки, гравірування, перфорування та ін. Особливу увагу дослідників і промисловців. В останні роки привертають адитивні технології, які є перспективним напрямком для дрібносерійного або одиничного виробництва. Ці технології засновані на вирощуванні деталі шляхом пошарової подачі матеріалу, який розігрівається вище температури плавлення електронно-променевої гарматою, лазером або плазмотроном, при цьому коефіцієнт використання матеріалу досягає 0.99 [1].

Технологія багатопрохідної електронно-променевої наплавлення заснована на використанні ефекту концентрації енергії електронного пучка в мікрообсязі жідкометалліческім ванни наплавляємого вироби, куди порошковим дозатором або механізмом подачі дроту подається наплавочні матеріал. Велика швидкість кристалізації сприяє формуванню однорідної дрібнодисперсної структури наплавленого шару.

Цей метод виробництва деталей довільних форм дозволяє створювати з порошку металеві моделі високої щільності [2]. Вироби створюються на основі тривимірних цифрових моделей з настільки високою точністю, що їх механічна обробка і доведення практично не потрібно. Сучасні виробничі методи з використанням програмного управління ґрунтуються на обробці тривимірної цифрової моделі для створення алгоритмів, використовуваних в машинній обробці (в G кодах). Алгоритми служать для визначення траєкторії руху ріжучих інструментів в процесі створення готового виробу з заготовки. У разі електронно-променевої наплавлення процес має прямо протилежний зміст: ті ж самі цифрові моделі використовуються для вироблення виробничих алгоритмів, що регулюють не вилучення зайвої маси, а нанесення необхідного матеріалу. Технологія використовує електронні випромінювачі високої потужності у вакуумній камері для плавки металу. Електронний пучок пересувається по робочій поверхні, повторюючи контури цифрової моделі, в той час як металевий дріт або порошок поступово подається в точку фокусування пучка. Розплавлений матеріал негайно кристалізується, формуючи міцні шари заданої моделі. Процес повторюється до побудови цілісної моделі, що вимагає лише мінімальної обробки зовнішньої поверхні. Технологія електронно-променевої наплавлення дозволяє створювати об'єкти розміром від кількох міліметрів до кількох метрів. Практичні обмеження за обсягом побудови накладаються фізичними розмірами вакуумної робочої камери і кількістю доступного витратного матеріалу. Завдяки роботі в вакуумних робочих камерах можлива побудова моделей з матеріалів, активно взаємодіють з газами атмосфери, наприклад титаном. Витратні матеріали складаються з металевого порошку без сполучного наповнювача або дроту, а готові моделі за своїми властивостями не поступаються виробам, отриманим традиційними способами [3].

Електронно-променева наплавка проводиться при підвищених фонових температурах, що досягають близько 700-1000 ° C [4], що дозволяє створювати деталі, які мають низький рівень залишкових напружень, викликаних градієнтом температур між охолодженими і гарячими шарами [5]. Це дозволяє виготовляти деталі без додаткової термічної обробки.

Впровадження адитивних технологій найпомітніше в авіаційній промисловості, суднобудуванні, енергетичному машинобудуванні, а також стоматології і відновної хірургії [7], так як електронно-променевої наплавленням досягається створення деталей з щільною однорідною структурою, складною геометрією, полуфінішного якості з мінімальними додатковими витратами на матеріал заготовки . Можна виростити також деталь зі змінними по товщині властивостями матеріалу (так звані градієнтні матеріали), можна вирощувати сітчасті конструкції, які неможливо отримати ні литтям, ні механічною обробкою. Відомо, що електронно-променева плавка використовується зарубіжними фірмами Boeing, Lockheed Martin, NASA Adler Ortho і Lima Corporate для отримання медичних імплантатів і деталей реактивних ракетних двигунів [8] (рис. 1).

Мал. 1. Лопатки з замкнутими порожнинами

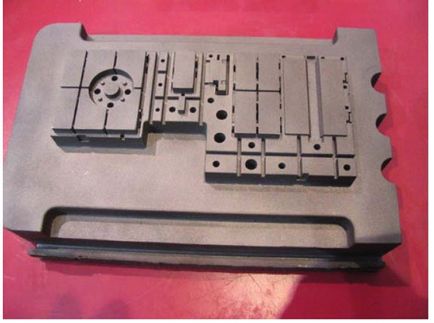

Мал. 2. Вставка для ТПА і виливки

Одним з перспективних напрямків застосування адитивних технологій є виготовлення технологічного оснащення - пристосувань і інструментів для серійного виробництва. Зокрема, виготовлення вставок для термопласт-автоматів (ТПА) (рис. 2) [9]. З цієї причини в ряді випадків відпадає необхідність у дорогій інструментальної оснащенні, що витримує десятки і сотні тисяч циклів. За допомогою адитивних технологій можна зробити матрицю або прес-форму з легкого сплаву з меншим ресурсом. Ливарні прес-форми також можуть бути вирощені разом з каналами охолодження довільної конфігурації, що неможливо зробити при звичайних методах механічної обробки. Канали охолодження прокладаються в масиві форми так, як необхідно, а не так, як дозволяють традиційні технології.

Застосування ливарних форм з рівномірним або регульованим охолодженням дозволяє скоротити час перебування виливки у формі до 30% (рис. 3).

Мал. 3. Вирощений прес-форма з внутрішніми каналами охолодження

Завдяки тому, що плавку матеріалу виробляють в вакуумній камері, можливо працювати як з конструкційними сталями, так і з жароміцних і високолегованої сплавами, кольоровими і іншими металами, в тому числі з такими хімічно активними матеріалами, як сплави на основі титану і алюмінію. Треба врахувати, що електронно-променеві установки не можуть працювати з матеріалами, що не електропровідні при температурі плавлення.

Крім електронно-променевих слід зазначити активний розвиток лазерних і плазмових адитивних технологій, основними перевагами яких є більш низька вартість обладнання, а в разі лазерних технологій ще й більш висока точність за рахунок малого діаметра лазерного пучка, який може становити кілька десятків мікрометрів. При цьому варто відзначити незаперечну перевагу електронно-променевих технологій - продуктивність, яка досягає 20 кг / год за рахунок високої швидкості сканування електронного пучка. Звичайно, продуктивність часто обмежується необхідною точністю вироби та наявної потужністю установки. Робочі зони установок можуть мати різні розміри, досягаючи 5700 × 1200 × 1200 мм (рис. 4).

Мал. 4. Електронно-променева установка в аддитивном виробництві