Дефекти колінчастих валів і способи їх усунення

Знос корінних і ша-тунних шийок; оваль-ність, конусність, задираки посадочних місць під розподіли тільну шестерню, шків і маховик

Знос маслосгонной різьблення

Поглиблення різьблення різцем і шліфування шийки до виведення слідів зносу

Знос шпонкових канавок Знос посадкового місця зовнішнього кільця шарікопод-шіпніка в торці вала

Фрезерування під збільшений розмір шпонок, нової шпоночной канавки; наплавка з подальшим фрезеруванням шпоночной канавки Растачивание посадкового місця, запрессовка втулки з подальшим розточуванням, наплавка з подальшим розточуванням

Знос отворів під штифти кріплення маховика

Розгортання під ремонтний розмір

Розточування або зенкерование з подальшим нарізуванням різьби збільшеного розміру, поглиблення різьбових отворів з наступним нарізуванням такий же різьблення під подовжені болти (пробки)

Скручування вала (порушення розташування кривошипів)

Шліфування шийок під ремонтний розмір з подальшою балансуванням, наплавка шийок з подальшим обточування, шліфуванням і балансуванням

Торцеве биття фланця маховика

Підрізання торця фланця на токарному верстаті з подальшою балансуванням

Вигин вала: до 0,15. 0,2 мм до 0,2. 1,2 мм Тріщини

Шліфування шийок під ремонтний розмір Правка під пресом або карбування шийок шліфування шийок під ремонтний розмір, оброблення тріщин за допомогою абразивного інструменту

Корозія, що труться

Зачистка шліфувальною шкуркою, шліфування та полірування

Більшість зношених валів мають прогин, значення ко-торого контролюють при установки їх крайніми корінними шей-ками на призми індикатором, який закріплений на штативі. Вал повертають в призмах вручну, спостерігаючи за показаннями ін-індикатором. Різниця між крайніми показаннями індикатора за один оборот колінчастого вала являє собою значення про-згину. Якщо прогин перевищує значення, вказане в технічних умовах, то його усувають правкою. Якщо значення прогину мен-ше, то вал не має рації, а шліфують під ремонтний розмір.

Виправлення вала методом статичного вигину. При цьому методі правку проводять на гідравлічних пресах шляхом навантаження і розвантаження валу. Залежно від прогину і досвіду правільщі-ков залежить число навантажень, їх величина і напрямок. Про-процес навантаження повторюють до тих пір, поки прогин осі вала не стане менше допустимого. Недолік даного методу - це зниження втомної міцності і пластичності вала, так як в зоні галтелів шатунних шийок можуть розвиватися старі і зарож-датися нові мікро- і макротріщини, а також можливий воз-врат прогину.

Виправлення вала методом карбування. Цей метод найбільш успішно сле-дует застосовувати для редагування валів двигунів з рядним располо-ням циліндрів, що мають аварійні прогини до 0,75 мм (бі-ение 1,5 мм). Зниження втомної міцності не спостерігається, зберігається висока стабільність форми деталі в експлуатації.

Карбування галтелів виконують клепально пневматичним молотком КМП-14М або ручним слюсарним молотком масою 0,8 кг із спеціальними бойками, розміри яких повинні відповідати-вать розмірами галтелів. Перед карбуванням у вала визначають місце і напрям найбільшого вигину, після чого його встановлюють на призми максимальним прогином вниз.

Якщо максимальне биття знаходиться в області третьої корінний шийки в площині кривошипа, то виконують карбування Галт-лей першої і другої шийок в зоні перекриття корінний і шатунной шийок на дузі 40. 50 °. Після чого проводять контроль биття вала. Якщо значення биття вище допустимого, то необхідно: карбувати галтелі третьої і четвертої шийок; контроль биття; карбувати галтелі п'ятої та шостої шийок. При битті колінчастого вала більше 0,8 мм карбування проводять неодноразово в зазначеній послідовності.

Коли максимальний прогин знаходиться в площині, перпен-дікулярной кривошипа, правку валу здійснюють карбуванням двох симетрично розташованих галтелів щодо випрямляти-мій шийки. Ділянка наклепу розташовується під кутом 45 ° до пло-кістки кривошипа.

Колінчасті вали шліфують під ремонтний або номінальний розміри. Шліфування під ремонтний розмір найчастіше вико-ють в одну операцію. Величина зносу шийок визначає ремонт-ний розмір шийок, вибір якого проводиться відповідно до технічних умов.

Для шліфування шийок застосовують універсальні шліфоваль-ні верстати ЗА423 і ЗВ423. Спочатку шліфують корінні шийки і інші поверхні, що знаходяться на одній з ними осі, а потім шатунні. Шейки вала шліфують електрокорундовимі на кераміки-чеський зв'язці шліфувальними кругами зернистістю 16. 60 мкм.

Перед шліфуванням шліфувальний круг правлять алмазним ка-олівцем, закріпленим в оправці, при рясному охолоджуванні емульсією. Циліндричну частину кола правлять, переміщаючи алмаз-ний олівець в горизонтальній площині, а галтелі - хитанням оправлення з олівцем в цій же площині. Бічні площини кола обробляють до необхідної ширини при поперечної пода-че шліфувального круга. Шліфувальні кола рекомендується пра-вить після шліфування одного-двох колінчастих валів.

Базовими поверхнями при шліфуванні корінних шийок явля-ються центрові отвори. Шліфування шатунних шийок проводять на іншому верстаті, обладнаному центросместітелямі, забезпечують-вающими збіг осей шатунних шийок з віссю обертання верстата.

Крайні корінні шийки колінчастого вала закріплюють в пат-рон центросместітеля, попередньо встановленого на требує-мий радіус кривошипа, що забезпечує похибку базірова-ня не більше 0,03 мм. Потім шатунні шийки виставляються тільки в горизонтальній площині. Попередньо шліфується шийку виставляють призмою, остаточно - індикаторним пристроєм. Показання індикатора дорівнює половині припуску на шліфу-вання. При остаточно відшліфованою шийці індикатор уста-новлюється на «нуль».

Припуск на шліфування залишають в межах 0,3. 0,5 мм на сторону. У кожному конкретному випадку режими шліфування уточ-ються в залежності від жорсткості колінчастого вала.

шліфувального круга, м / с. 25. 35

поверхні, що шліфується, м / хв. 18. 25

Поперечна подача кола, м / м

чорнове шліфування. 0,02. 0,03

чисте шліфування. 0.003. 0,006

Поздовжня подача, мм / об. 7. 11

Для запобігання появи мікротріщин при шліфув-ванні застосовують рясне охолодження. Струмінь охолоджуючої жид-кістки повинна повністю покривати робочу поверхню шліфу-вального кола. В якості охолоджуючої рідини використовують емульсію (10 г емульсійного масла на 1 л води).

Коли повністю використані передбачені конструкторська розчинами міжремонтні розміри, що відповідає максимальному накопиченню втомних напруг, на зношені шийки ко-ленчатого вала наносять металопокриття. Втомні напруги-ня виникають через нерівномірне зношування шийок, кратковремен-них перевантажень двигуна, нерівномірної подачі палива до ци-Ліндрен, зміщення опор блоку в зв'язку зі старінням металу. Межа витривалості у таких колінчастих валів знижується на 20. 25% в порівнянні з новими. Зона накопичення втомних пошкоджень у карбюраторних двигунів знаходиться в централь-ної частини шийок (щоки значно міцніше шийок) в зоні маслопроводящіх отворів, у дизельних - в зоні переходу галтелі в щоки валу. Основний небезпечної навантаженням для дизельних двигунів вважають вигинає момент (руйнування валу по щоках), а для карбюраторних - крутний (руйнування валу по шийок).

При Перешліфовка валів карбюраторних двигунів видаляють-ся поверхневі шари шийок з накопиченими втомним по-врежденіямі, а їх нарощування призводить до розвантаження найбільш напружених шарів металу, що сприяє відновленню їх ресурсу. Для колінчастих валів дизельних двигунів перешліфов-кою повністю видалити напруга і гранично зруйновані шари металів в зоні галтелів практично неможливо, тому їх ресурс відновити не вдається.

Більше 85% обсягу відновлення шийок колінчастого вала ви-конувати зварювально-наплавочні методами.

Зношені поверхні під шків і шестерні нарощують на наплавоч верстаті У-651У4 або натокарно-винторезном, оснащений-ном наплавочной головкою ОКС-6569, електродуговим наплавленням дроту 18ХГС або ЗОХГС діаметром 1,0. 1,5 мм в середовищі уг-лекіслого газу. Після наплавлення перевіряють стан центрових від-верст. Видимі забоіни, вм'ятини і сліди корозії виправляють розточуванням на токарно-гвинторізний верстаті типу 1М63 або 16К20. Для цього вал затискають в патроні за першу корінну шийку, а під крайню встановлюють люнет. Потім вивіряють вал і домагаються, щоб биття корінний шийки було не більше 0,03 мм. Виправляють центровий отвір протачіваніем до виведення слідів зносу.

Для виправлення другого центрового отвору вал затискають в патроні за поверхню під шестерню колінчастого вала, а люнет встановлюють під першу корінну шийку і підтискають обертов-ющимся центром. Наплавлені поверхні протачивают на стан-ке типу 1М63 із застосуванням різців з твердосплавними пласти-нами марки ТК. Шліфування оброблених поверхонь прово-дять на круглошліфувальних верстатах типу ЗБ161.

Шпонковий паз заварюють в середовищі вуглекислого газу і наплавляют всю шийку вала дротом 08Г2С або 08ГС товщиною 0,8. 1,2 мм на напівавтоматі А-547У або ЦЦГ-301 для дугового зварювання. Паз завари-ють на всю глибину з перевищенням наплавленого шару над ос-ментальною поверхнею приблизно на 1 мм. Фрезерують шпонкові па-зи на горизонтально-фрезерному верстаті типу 6Р82Г. Для точного раз-ня і обробки паза застосовують спеціальне пристосування. Контролюють стан паза щодо діаметральної пло-скостити і кутовий зсув відносно осі першого кривошипа.

Для зміцнення валів застосовують накочення галтелів ролі-ками з твердосплава. Накатні пристрої повинні забезпечувати пневматична, гідравлічне або пневмогідравлічного ста-тическое (безударное) навантаження роликів і мати автоматичні-кий регулятор тиску для підтримки постійного зусилля на-кативанія необхідної величини. Підведення роликів, досягнення тре-буєм зусиль накочування, а також зняття навантаження (відведення роликів) слід здійснювати плавно при обертовому колін-чатом валі. Накочення нерухомого вала обертаються на-катно пристроями не рекомендується, так як це веде до фік-сації прогину від власної ваги. Припинення обертання валу в процесі накочування не допускається. В процесі накочування зміцнюючих поверхню галтелів повинна змазуватися рідким машинним маслом (93. 95%) в суміші з олеїнової кислотою (5. 7%). Змащуюча рідина не повинна містити металеві-чеських або абразивних домішок.

Частота обертання колінчастого вала повинна бути в межах 40. 60 хв -1; тиск роликів на галтелі - 8000. 8500 Н / м 2; час зміцнення (обкатки) - 0,12. 0,18 хв; повне зміцнені-ня галтелів на всіх шатунних шийках виконують за 2,5. 3,0 хв.

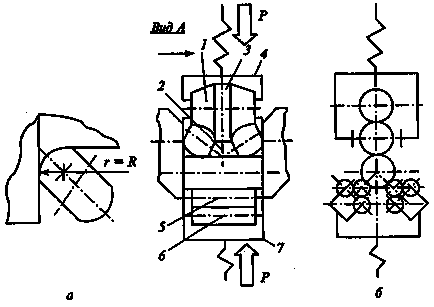

Жолобники колінчастих валів обробляють за схемою «на врізання» (рис. 21.2, а); обкатують за допомогою пристрою (рис. 21.2, б), що дозволяє застосовувати деформують ролики мінімального діаметра і знижувати тим самим силу обкатування. Деформує-щие конічні ролики 1 розміщені в сепараторі 2 і контакти-ють з опорним конусом 3, змонтованим в корпусі 4. Для запобігання одностороннього навантаження колінчастого вала слу-жать два підтримувальні ролики 5, кожен з яких спирається на два роликопідшипника 6, розташованих в нижній голівці 7. Деформуючі і підтримують головки встановлюють в на-жувати пристрої кліщового типу, змонтованому на те-Карно верстаті, наприклад 1К62. Сила деформування створюється гідроциліндром, що впливає на важелі кліщового устрій-ства. На зміцнення не роблять вплив відхилення лінійних розмірів шийок, а робоча і опорна частини деформирующих ролі-I ков розділені, ніж істотно підвищується їх довговічність.

Мал. 21.2. Схема обкатування галтелів:

а - за схемою «врізання»; б - пристрій для обкатки

Діаметр деформуючого ролика - 12 мм, кут конуса - 25 °, кут опорного конуса - 46 °. Радіуси заокруглення ролика відповід-обхідних мінімально допустимим радіусів жолобник. Для запобігання утворення-рощення залишкового деформування вала обкатування вироб-водять в три-чотири переходи (по кілька шийок в кожному перехо-де). Силу в кожному переході створюють таким чином, щоб деформація вала, що утворилася за попередній перехід, кому-компенсувати при подальшому переході. В результаті досягає-ся співвісність корінних шийок 0,01. 0,03 мм, не потрібно холодна правка вала, а їх опір втоми підвищується на 55. 75%.

Полірування шийок колінчастого вала алмазними стрічками. Полі-вання виробляють на спеціальному верстаті одночасно всіх корінних і шатунних шийок. Верстат забезпечує обертальний і зворотно-поступальний (коливальний) руху обробляючи-ного валу і притиск з регламентованої силою. Постійний контакт інструментів і деталі забезпечується за рахунок синхрон-ного обертання копірів і оброблюваного вала. Нарізані ку-Сочки алмазної стрічки наклеюються на черевики з дугоподібної робочою частиною. Радіальна сила притиску інструменту до шийки вала створюється пружиною. При поліруванні необхідно забез-печувати постійний підведення МОР в зону обробки.

Режим полірування: частота обертання валу - 0,8 с -1; сила при-жиму інструменту - 120 Н; амплітуда коливань - 4 мм; частота коливань - 0,5 с -1; МОР - ОСМ-1.

Полірування шийок колінчастого вала пастами. Як полірують-ющего матеріалу застосовують пасту ГОІ або алмазну пасту. Дав-ня полірувальних хомутів на шийки валу має бути в пре-справах 100. 120 Н / м 2. Тривалість полірування при частоті обертання колінчастого вала 150 хв -1 становить 3. 5 хв.

Суперфінішування. Для доведення шийок замість полірування застосовують також суперфінішірованіе. Суперфінішування ви-полняют головкою, оснащеною абразивними брусками, на спеці-альному напівавтоматі 3875К. Зернистість брусків 4. 8. Як МОР використовують суміш гасу з маслом або рідина ОСМ-1. Шорсткість після обробки складає

. Суперфініш-вання вирівнює точність розмірів, а також знижує шорстк-ватость шийок, викликану неоднорідністю умов передує-нього обробки. При шліфуванні валів під суперфінішірова-ня залишають припуск 0,005 мм.

Урівноваження колінчастих валів порушується внаслідок через носа труться (при експлуатації), нерівномірному нарощуванні зношених поверхонь і механічній обробці. Збільшений в результаті цього дисбаланс призводить до додаткового-тільних вібрацій, що погіршує роботу двигуна. Урівноважений-ність вала досягається або свердлінням отворів, або фрезеро-ням щік. Балансування колінчатих валів проводять на верстаті КІ-4274.