3 Технічне обслуговування та ремонт відцентрових нагнітачів

Експлуатація та обслуговування агрегатів і устаткування - це сукупність заходів по їх підтримці в работоспо-собнимі стані.

Система техобслуговування і ремонту (ТОР) по технічно-му станом грунтується на проведенні профілактічес-ких, відновлювальних і діагностичних робіт через визна-поділені інтервали часу (напрацювання).

Можливі причини змін характеристик насоса:

робота насоса в режимі кавітації - від цього знижується напір і ККД, а потужність залишається незмінною;

частота обертання нижче номінальної - знижується на-пір і потужність. ККД колишній;

надмірні перетоки через ущільнення; пропускає об-ратний клапан - натиск і ККД нижче, потужність - вище пас-кравців даних.

Насосні агрегати необхідно виводити в ремонт при сни-жении напору від нормативу на 5-7%, а ККД на 2-4%.

ТОР допоміжних систем проводиться у випадках, коли:

впав тиск в масляній лінії (нижче 1,2 атм.) - не-правильно відрегульований дросельний або засмітилися маслофільтри;

підвищилася температура на вході в підшипники (понад 55 ° С) - несправність в агрегатах охолодження або недостатньо-точне надходження масла до підшипників;

стався перегрів обмоток статора електродвигуна - несправний водяний насос або засмітилися трубки в системі охолодження;

спостерігається підвищена вібрація і шум вентиляційний-них установок-дисбаланс ротора агрегату, ослаблення креп-лення болтів фундаменту.

Технічне обслуговування (догляд і дрібний ремонт) здійс-ствляется в профілактичних цілях. Технічне обслужи-вання (ТО) здійснюється в плановому порядку і включає в себе: спостереження за станом агрегатів, арматури і трубо-проводів: систем змащення, охолодження і ущільнень; нагляд за контрольно-вимірювальними приладами (КВП) і система-ми автоматики; підтяжку болтових з'єднань.

Система планово-попереджувального ремонту (ППР) - це сукупність заходів по нагляду, обслуговування та ре-монт агрегатів за складеним планом. Планові види ра-бот діляться на поточний, середній і капітальний ремонти.

Поточний ремонт - це усунення дрібних дефектів і ре-вання вузлів і механізмів. Середній ремонт - це розбирання насоса, капітальний ремонт окремих вузлів, заміна зношених деталей.

Капітальний ремонт-повне розбирання агрегату, заміна всіх зношених деталей. В результаті працездатність машини повинна бути повністю відновлена.

ТО відцентрових нагнітачів здійснюється експлу-атаціонно-ремонтним персоналом перекачивающей стан-ції. При технічному обслуговуванні насосів проводяться перевірки стану фланцевих і різьбових з'єднань; за-тяжкі фундаментних болтів; рівня масла в маслобака; гер-метічності мастилопроводів і торцевих ущільнень; заміна мастила; затяжки болтових з'єднань муфти; герметічнос-ти ущільнень в розділової стінці насосної і запірної арматури.

При поточному ремонті проводяться всі операції ТО, перевірка стану підшипників, торцевих ущільнень, зубч-тій і пластинчастої муфт, вимір зазорів у вкладишах підшипників, розбирання і дефектация торцевих ущільнень, перевірка герметичності стиків кришки з корпусом горизон-тальних і склянкою вертикальних насосів, перевірка центрів-ки і вимірювання параметрів агрегату під навантаженням.

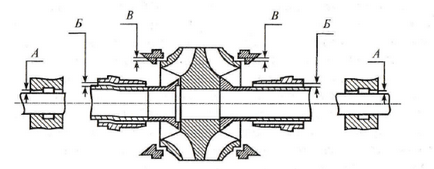

При середньому ремонті проводяться всі операції поточного ремонту, а також розбирання насоса, очищення, промивання і огляд вузлів і деталей; перевірка стану і стопорения втулок валу, радіально-наполегливих підшипників, контроль розмірів поса-дочних і різьбових поверхонь вала, лопаток і дисків робочого колеса, дефектоскопія вала, вимір зазорів в ще-лівих ущільненнях робочого колеса (рис.2). В середньому ще-ліві зазори мають розміри від 0,10 до 0,40 мм.

У разі необхідності замінюються ущільнювальні коли-ца і відновлюються розміри елементів щілинного уплот-вати. Залежно від технічного стану проводиться заміна підшипників, заміна або ремонт ротора. Встанов-ваемий ротор повинен бути динамічно отбалансирован.

Все гумові кільця замінюються на нові. Замінюються прокладки між кришкою і корпусом насоса. Проводиться збирання насоса, центрування і випробування під навантаженням. Провернеться надлишковий тиск в повітряній камері переможе-точного вала (не менше 20 мм водяного стовпа).

Рис.2. Контрольовані зазори в щілинних ущільненнях роторів насосів

При капітальному ремонті здійснюються всі операції середнього ремонту, а також демонтаж насосів. Перевіряється стан корпусу і патрубків, в сталевих деталях вияв-женние дефекти усуваються зваркою. Чавунні деталі з тріщинами замінюються на нові деталі. Після монтажу і центрування агрегату проводиться його випробування під навантаженням-кой протягом 72 годин при роботі на нафтопроводі.

При капітальному ремонті агрегат повністю розбирають. Корпус агрегату очищають від забруднень і іржі і ви-являють наявність тріщин. Вироблення шийок валів не повинна перевищувати 0,025 мм, а осьової розбіг вала повинен бути в пре-справах 0,15-0,35 мм. За допомогою індикаторів проводять про- вірку на биття в декількох точках. Виявляють наявність фрет- тинг-корозії. Спрацьовані і викришених лабіринтові ущільнення замінюють новими.

Перевірку зазорів в ущільненнях перевіряють свинцевою дротом. Після підйому кришки заміряють свинцеві відбитки.

Сьогодні вважається найбільш ефективною система ТОР, яка спирається на результати контролю і оцінки фактичного технічного стану обладнання НПС. Агрегат або його частину ремонтують за потребою. Ця система забезпечувала-ет повне використання ресурсу елементів (до відмови).

З огляду на високі вимоги до безвідмовності агрегатів НПС міжремонтний ресурс повинен призначатися таким, щоб їх вузли і деталі відпрацювали з ймовірністю безвідмовної робо-ти не менше 95%.

Впровадження методу заміни елементів з технічного со-стояння збільшує середню напрацювання деталей і вузлів до двох разів. Однак, дана стратегія вимагає використання методів і засобів діагностування, що володіють великою інформативністю. Для цього необхідно безперервно изме-рять такі параметри: вібрація, температура, напір, ККД, кавітаційний запас, сила струму і т. Д. Система автоматиза-ції, телемеханіки і АСУ повинні забезпечувати надійний контроль і реєстрацію параметрів перекачування і експлуата-ційних параметрів обладнання .