З історії токарного верстата - музей дерева

Історія токарного верстата

У стародавні століття в Греції і Римі також існували пристосування для обробки кераміки та дерева. За твердженням історика Плінія, якийсь Феодор, житель острова Самоса (в Егейському морі), за 400 років до нашої ери з успіхом застосовував пристрій, на якому обточувалися механічно оберталися (від ножного приводу) вироби з металу. Збереглися до нашого часу свідчать про це древні прикраси.

Дійшов до наших днів малюнок токарного верстата

грецького майстра Феодора (VI століття до нашої ери)

Важко судити, якою мірою Пліній правдиво описав досягнення Феодора, віднісши на його рахунок винахід механічного пристосування для обертання укріпленої між двома бабками металевої деталі, що піддається точіння. Однак і інші історичні пам'ятники підтверджують факт застосування таких пристроїв в стародавньому світі. Найбільш древніми і найбільш поширеними були пристрої та верстати для токарної обробки і процесів свердління. Всі інші групи і види верстатів були хіба що похідними від цих двох основних видів знарядь обробки.

Так, ще в стародавньому Єгипті застосовувався токарний "верстат" з лучковим ручним приводом. На цьому пристрої обточувалися кам'яні і дерев'яні вироби. У цьому далекому прообраз сучасних верстатів вже фігурували в зародку такі основні конструктивні елементи верстата, як станина, бабки, підставки для різців та ін. В роботі "верстата" активну участь брали обидві руки робітника. Ще Одне обертання виробу, подача різця вимагали докладання великих фізичних зусиль людини. Ці "верстати" з невеликими модифікаціями протягом багатьох століть застосовувалися в різних країнах світу.

Обертання вироби здійснювалося мотузкою, верхній кінець якої був прив'язаний до пружної гілці дерева, посередині мотузка обвивала виріб, а нижній кінець мотузки закінчувався петлею. Людина вставляв ногу в петлю, і, натискаючи і відпускаючи мотузку, приводив виріб в обертальний рух. Це токарне пристрій застосовувалося дуже довго в найрізноманітніших модифікаціях.

На початку XV століття підставу токарного верстата представляло собою дерев'яну лавку. На лавці-станини знаходилося дві бабки, з'єднані бруском, які служили опорою для різця. Це рятувало токаря від необхідності тримати різець у висячому положенні. Деталі верстата виготовлялися з дерева. Над верстатом звисали укріплена на стовпі гнучка жердину. До кінця жердини прикріплювалася мотузка. Мотузка обвивалася навколо вала, спускалася вниз і прив'язувалася до дерев'яної педалі. Натискаючи на педаль, токар приводив в обертання деталь. Коли токар відпускав педаль, гнучка жердина тягнула мотузку назад. При цьому заготовка оберталася у зворотний бік, так що токареві доводилося, як і в лучкових верстатах, поперемінно то притискати, то відсувати різець.

Токарний верстат з ножним приводом

Пропонуємо, ознайомиться з кресленнями-схемами токарного верстата має найпростішу конструкцію, яким користувалися ще до появи електродвигунів. Конструкція токарного верстата приваблива тим, що доступна у виготовленні практично кожному, не має складних вузлів і не вимагає яких-небудь дефіцитних матеріалів. А можливості, незважаючи на "старовину", нітрохи не гірше, ніж у будь-якого покупного токарного верстата: адже всі прекрасні зразки народного дерев'яного творчості, якими ми милуємося в краєзнавчих та етнографічних музеях, створювалися приблизно на таких верстатах.

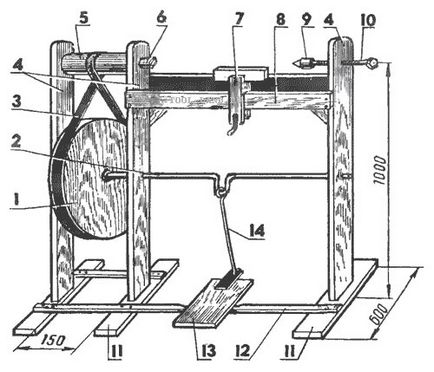

Схема саморобної токарного верстата з ножним приводом:

1 - маховик, 2 - колінвал, 3 - приводний ремінь, 4 - стійки верстата, 5 - барабан передньої бабки, 6 - хвостовик передньої бабки, 7 - супорт, 8 - верхня стяжка (напрямна супорта), 9 - головка задньої бабки, 10 - задня бабка (болт), 11 - подпятники стійок, 12- нижня стяжка (вісь педалі), 13 - педаль, 14 - тяга педалі.

Перше, на що звертаєш увагу, дивлячись на пропонований верстат, - у нього немає ніякого мотора. Приводом служать ножна педаль і колінвал, з'єднані шарнірно металевої (хоча вона може бути і дерев'яною) тягою. На коленвале закріплений маховик, який сприяє рівномірному обертанню оброблюваної деталі, затиснутою між хвостовиком передньої бабки і конусом задньої. Як маховика підійде, наприклад, масивний дерев'яний круг (зріз стовбура відповідного діаметру) або набраний з товстих дощок (у два-три шари) диск, відповідно оброблені ножівкою, напилком і шкуркою.

З маховика обертання передається за допомогою шкіряного або гумовотканинного ременя (або шнура) на барабан передньої бабки. Оскільки останній має по всій довжині однаковий діаметр, зміна швидкості обертання оброблюваної деталі залежить лише від роботи нажімной педалі. Якщо ж барабан виконати у вигляді ряду шківів різного діаметру, бажані обороти можна буде отримувати простим перекиданням ременя. Однак тоді потрібно буде придумати пристосування для натягування ременя при перекладі його з більшого шківа на менший.

Для з'єднання перерахованих деталей і вузлів в єдину конструкцію служать дерев'яні стійки, в свою чергу спираються на дерев'яні підп'ятники. І самі стійки, і підп'ятники виготовлені з однакових дощок товщиною 20-25 мм.

Подовжню міцність конструкції надають нижні і верхні зв'язки. На одній з нижніх - тієї, що довше, що об'єднує всі три стійки (з труби або бруска), шарнірно кріпиться педаль. А над нею, на верхній зв'язці (дошка, як і у стійок, але в половину їх ширини) встановлюється супорт, на який спиратиметься обробляє інструмент: стамеска, долото, напилок або шліфувальний блок. Супорт може пересуватися по горизонталі і закріплюватися в потрібному місці завдяки розташованому знизу ексцентрика з ручкою. Всі деталі супорта виготовляються з твердих порід дерева.

Основа супорта - Н-подібний корпус; він може бути виконаний цілком або з брусків. У верхній паз вставляється опора для інструменту (брусок), а нижній ковзає по бруска верхній стяжки верстата. Фіксує його положення ексцентрик являє собою металевий диск зі зміщеним від центру квадратним отвором; такий самий отвір - і у планки ручки. Вхідний в них стрижень-вісь має таке ж квадратний перетин, як і середня частина вала передній бабки, де встановлюється барабан приводу. Головка передньої бабки закінчується зубом, що утримує оброблювану деталь.