Виправлення валів, обточування шийок вала - технологічна підготовка ремонтного виробництва

Виправлення валів

Щоб правильно намітити способи правки викривленого вала, необхідно визначити місце, значення і напрямок прогину.

Для визначення значення і напрямки прогину необхідно провести індіцірованіе лінії валу. Якщо індіцірованіе проводиться не на верстаті, а на спеціальному стенді або безпосередньо в агрегаті, то треба стежити, щоб вал при провертанні не зміщувати ні в бічному, ні в осьовому напрямку. Перед вимірюванням биття розмічають вал навкруг на 8 частин в кожному підприємстві, що перевіряється перетині. Запис свідчень індикатора по кожному перетину при провертанні ротор проводять за таким порядком: ніжку індикатора встановлюють проти першої позначки на валу; показання індикатора призводять до нуля; ротор провертають вручну або краном до співпадання ніжки індикатора з другої відміткою, потім з третьої відміткою і так далі до першої оцінки. Повторне вимірювання в першій точці є контрольним, тобто повторне показання індикатора в першій точці має збігатися з початковим (має дорівнювати нулю). Це показує, що індикатор під час провертання не збивали, а також ротор провертається без осьових або поперечних зсувів.

Після закінчення індіцірованія вала визначають точку його максимального бою. У контрольованих перетинах фіксують показання індикатора в діаметрально протилежних точках. Визначають місце найбільшого биття і точку, де ця величина має позитивне значення. Це є місцем найбільшого прогину вала. Точне місце напрямки визначають побудовою кривої прогину, яку будують за виміряним значенням радіального биття вала в контрольованих перетинах. Якщо точки максимального биття розташовані по одній що утворює вала, то має місце прогин без скручування вала, в іншому випадку буде мати місце прогин з одночасним скручуванням. В цьому випадку криву прогину будують для кожної з площин поздовжнього перерізу вала, нумеруя їх відповідно точкам вимірів.

При нормальній експлуатації прогин вала в будь-якому його перетині не повинен перевищувати 0.08 мм, так як великий прогин знижує загальну надійність роботи насоса і його необхідно ліквідувати.

Застосовують наступні методи правки вала: наклеп, термічний, термомеханічної та релаксації напружень. Всі перераховані методи, крім наклепу, пов'язані з нагріванням валу. Вибір того чи іншого методу залежить від значення прогину, діаметра, довжини і матеріалу вала.

Правку валу методом наклепу роблять у такий спосіб. Вал встановлюють в спеціальне пристосування увігнутою стороною догори, жорстко закріплюють один його кінець і в місці прогину домкратом трохи знизу піднімають, створюючи в валу напруга. Потім, за допомогою зубила, що має ширину 30-40 мм і товщину 7-10 мм, наносять удари по вибраному місцю. При наклепиваніі поверхневі шари металу з увігнутої сторони прагнуть до подовження, а так як подовження не відбувається, то в них виникають зусилля, що випрямляють вал.

У процесі карбування після 10-15 ударів звільняють домкрат і затискний пристрій, і. перевіривши вал по індикатору, визначають ступінь його випрямлення. Виправлення вважається закінченою, коли досягнуть прогин в зворотну сторону на 0.03-0.04 мм.

Вал в випрямленном стані буде перебувати до тих пір, поки внутрішні зусилля в металі вала не зменшаться. Недоліком цього методу є псування поверхні вала і можливість випрямлення валів, що мають відносно невеликі діаметри. Метод наклепу - найстаріший метод правки валів.

Найбільш поширений термічний метод правки валів, так як він простий і легко застосовний. Цей метод заснований на односторонньому місцевому нагріванні вала, що викликає його прогин. Пі правці термічним методом виробляють інтенсивний місцевий нагрів опуклою боку до пластичного стану на малу глибину. Решта перетину вала повинно залишатися по можливості холодним. Внаслідок розширення нагрітого ділянки вала спочатку прогин його збільшується. В результаті опору холодній частині вала в верхньому шарі виникають зусилля стиснення. При охолодженні пластично стислих волокон створюються зусилля, що випрямляють вал. Термічний спосіб правки застосовується для валів, виготовлених з вуглецевих і низьколегованих сталей марок 35 і 40, при відносно невеликих прогибах. Цим способом можна правити вали на місці їх установки, без демонтажу. Необхідно мати на увазі, що при виправленні валів цим способом можливі наступні дефекти: високі розтягують зусилля на кордонах місцевого нагріву та решти поверхні вала, що з'являються в результаті місцевого нагріву, що може привести в освіті дрібних, важко виявляються поверхневих тріщин; поверхнева гарт металу в місці нагріву; поява місцевих напружень, що мають значення вище межі міцності, що може привести до руйнування валу.

Процес правки термічному способом роблять у такий спосіб. Після визначення значення прогину вал ставлять опуклою стороною вгору. Місце правки щільно обгортають азбестовим листом, що закріплюється дротом. Для місцевого нагріву в листі вирізують отвір шириною 0.1-0.15 діаметра вала і довжиною приблизно 0.3 діаметра вала. Нагрівання виробляють автогенної пальником №7. При діаметрі вала більш 400 мм слід застосовувати два пальники. Пальники дають різкий нагрів, не допускаючи в той же час підплавлення металу. Для цього язичок полум'я пальника повинен бути якомога ближче до поверхні металу вала, але в той же час не повинен гойдатися його.

Нагрівання починається з центру, а потім пальник повинен весь час пересуватися до країв отвору, вирізаного в азбестовому аркуші, і знову повертатися до центру, де дається максимальний нагрів. Температура нагріву не повинна перевищувати 650 0 С. В процесі нагрівання відбувається випинання вала, причому це випинання має контролюватися. Контроль проводиться індикаторами, встановленими на деякій відстані від місця правки - зверху і знизу вала - таким чином, щоб деформація вала була досить ясно виражена їх показаннями. Якщо правка проводиться далеко від місця опори вала, то індикатори найкраще встановлювати ближче до місця правки, але так, щоб полум'я пальника не нагрівається індикатори; якщо ж правка проводиться недалеко від точки опори, то в цьому випадку індикатор найкраще встановлювати по іншу сторону опори. Час нагріву можна встановлювати по таблиці, де наведено орієнтовний час нагріву одного пальника в залежності від діаметра вала і значення прогину.

Час нагріву одним пальником, хв, в залежності від діаметру і прогину вала:

Діаметр вала в місцях правки, мм

У цій таблиці передбачений нагрів пальником №7. При правці пальником №6 час необхідно збільшити приблизно в 1,5 рази. При правці двома пальниками час варто зменшити вдвічі. Під час нагрівання слід дуже уважно стежити за кольором розжареного металу і не допускати перегріву метал вище встановленої температури. Одночасно необхідно дотримуватися за індикаторами за значенням деформації вала в процесі нагрівання для того, щоб призупинити нагрів, коли прогин вала в місці нагріву досягне чотирьох-або п'ятикратного значення випрямляється прогину. Після закінчення нагрівання місце обробки закривається шматком азбестового листа. У такому положенні вал протягом 3-4 годин охолоджується, потім знімається азбестова накладка і перевіряється залишився значення прогину вала.

Недоліком цього методу правки вала є присутність залишкових напружень в металі вала, що може в процесі тривалої експлуатації привести до часткового повернення викривлення валу. Цим методом можна правити вали, виготовлені з високолегованих сталей і працюють в області високих температур.

Виправлення вала методом релаксації полягає в тому, що при прогріванні ділянки вала по всьому колу і на глибину перетину в місці викривлення вал одночасно піддають пружною деформації за допомогою натискного пристрою. У нагрітому і напруженому стані вал витримують протягом деякого часу в залежності від міцності стали, значення викривлення і обраної температури правки. Під дією навантаження і підвищеної температури пружна деформація переходить в пластичну, одночасно знижуються внутрішні напруги. Це явище називається релаксацією.

Для здійснення правки вал укладається на спеціальне поворотне пристосування, покривається лускатим графітом, який змішується з машинним або лляною олією по всі поверхні, крім місця вимірювання биття вала, і щільно обгортається азбестовим шнуром (бажано в 2слоя). Найбільш зручно застосовувати азбестовий шнур діаметром 12 мм.

Попередньо, до обгортання, необхідно укласти термоперетворювачі і вивести дроти до місця, де зручно буде вимірювати температуру нагрівання. Термоперетворювачі і дроти необхідно обгорнути разом з валом азбестовим шнуром. Способи закладення термопреобразователей не складні. Для вимірювання температури до 800 0 С повинні застосовуватися термопреобразователи їх хромель-алюмінію. вони повинні бути проградуйовані до вказаної максимальної температури разом з гальванометром. Гальванометр градуюється таким чином, щоб мінімальна розподіл шкали було не більше 20 0 С.

Розстановка термопреобразователей проводиться таким чином, щоб можна було вимірювати температуру вала на місці нагріву і з усіх боків від місця нагрівання, спостерігати за ступенем поширення температури по довжині вала. У місці нагріву бажано ставити по два термоперетворювача, діаметрально протилежно розташовані. Провід їх, що проходять через нагріту зону вала, повинні бути ізольовані фарфоровими бусами або ж азбестовим шнуром, кінці їх виводяться біля шийки вала таким чином, щоб вони не заважали обертанню вала. У місці виведення можна кінці під'єднати до розеток, закріпленим на валу.

Найбільш доцільним є використання для нагрівання вала індукторів, які застосовуються для термообробки стиків трубопроводів після зварювання. Внутрішній діаметр індуктора визначається діаметром вала, товщиною шару ізоляції і розміром зазору (12-15 мм), що забезпечує вільне обертання валу. Вал встановлюється опуклою стороною вгору, збирається нажимное пристрій і їм створюється натяг для виправлення вала.

Зовнішня навантаження, яка створює вигин вала в сторону, зворотну наявного прогину, визначається викривлення валу, температурою нагріву, релаксационной характеристикою стали і часом витримки в напруженому стані. Гранична напруга прогині для редагування в один прийом обмежується небезпекою концентрації напружень в місці прикладання навантаження для випрямлення і небезпекою утворення тріщин на розтягуваних волокнах металу. Виходячи з цих міркувань рекомендується створювати такі напруги в металі, які не перевищували б половини тимчасового опору розриву або межі міцності на розрив даної сталей при температурі 600 0 С. У таблиці наводяться допустимі напруги для сталей окремих марок.

Якщо немає даних про межі міцності при розтягуванні, то можна приймати максимальне допустиме напруження рівним 50 МПа. Зусилля, які повинен бути доданий для того, щоб напруга в перерізі вала не перевищувало 50 МПа, і відповідну цим напрузі стрілу прогину визначають розрахунковим шляхом.

Зусилля Р підраховується за такими формулами:

де # 63; - внутрішні напруження (або допустима напруга при температурі 600 0 С, l - довжина вала між опорами, a, b - довжина плечей від опори до місця прикладання навантаження Р, W - момент опору.

Зовнішня навантаження прикладена в середині валу:

виправляється передній або задній кінець вала, тобто консольна частина вала, і зусилля Р докладено на кінці вала:

Практичне застосування сили Р перевіряється стрілою прогину вала, яка виходить при вигині вала натяжним пристосуванням. Ця стріла прогину підраховується за такими формулами:

зусилля Р докладено не в середині валу:

де Е - модуль пружності, J - момент інерції;

зусилля Р докладено в середині валу:

зусилля Р докладено на кінці вала:

Слід мати на увазі, що для прогинів валів менш ніж на 0.2 мм необхідно враховувати під час редагування їх прогинів від власної маси fc. У цьому випадку зусилля Р необхідно зменшити на зусилля Рс. розрахованої за формулою

а стрілу прогину f - на прогин fc. розрахований за формулою

Якщо фактичне значення прогину, що підлягає виправленню, більш розрахованого значення f, то правка вала повинна відбуватися в кілька прийомів з таким розрахунком, щоб кожен додаток зусиль натискним пристроєм не викликало значення прогину більш розрахованого значення стріли прогину f, отже, одержувані при цьому напруги в перетині вала не буде перевершувати допустимих.

При натиску при створення пружного прогину вала під час редагування необхідно стежити за тим, щоб вал прогинався строго вертикально. Для цього натиск слід проводити рівномірно, одночасної підтяжкою гайок натискного пристрою. Створивши необхідний натиск і проконтраліровав його по стрілі прогину, включають харчування індукційної котушки, нагрівають вал до обраної температури правки і витримують його в напруженому і нагрітому стані. Температуру нагрівання і час витримки вибирають по релаксаційним характеристиками стали даної марки.

Якщо прогин вала великий (більше 0.5 мм), то температура правки береться високою (близько 600 0 С). При початкових малих прогинах вала і при доведенні в кінці правки температура нагріву приймається приблизно 530-550 0 С з дотриманням невеликий (15-20 хв) витримки. По закінченню витримки з після зняття напружень від натискного пристрою вал ізолюють азбестом і охолоджують при його обертанні, інакше вал може отримати прогин. Після зупинки вала, охолодження його до температури навколишнього повітря і контрольної перевірки биття знімають теплову ізоляцію, видаляють термоперетворювачі, змивають графітове покриття і знімають остаточну криву биття вала.

Метод релаксації вигідно відрізняється від інших методів правки тим, що після правки в металі вала відсутні залишкові напруги, що забезпечують його стійку роботу при подальшій експлуатації.

Облицювання шийок вала

Перед установкою пристроїв демонтують камеру робочого колеса, робоче колесо насоса, перехідною конус, обтічник, верхній і нижній направляючі підшипники і ущільнення вала. Після цього попередньо центруємо вас з вивірянням його загальної лінії. Потім на сегментах верхнього і нижнього напрямних підшипників електродвигуна встановлюються мінімальні зазори, рівне 0,05-0,1 мм.

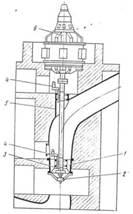

Малюнок 17 - Схема обточування шийок вала: 1 - виправляється апарат; 2 - що обертається центр; 3 - Вал насоса; 4 - Пристрій для проточки; 5 - Головіна; 6 - Електродвигун.

Спочатку для створення опори вала замість демонтованих напрямних підшипників встановлюється і прикріплюється до виправляється апарату обертається центр. Аксіальним обертанням центру щодо корпусу виробляють сполучення його робочої поверхні з поверхнею центрує отвори вала. При цьому контролюється і не допускається зміщення загальної лінії валу щодо вертикально осі агрегату.

Контроль здійснюється двома агрегатами, встановлені на нижній шийки вала в двох взаємно перпендикулярних площинах, а регулювання - регулювальними болтами, що знаходяться на опорах крутного центру. Потім проводять установку, вивірку щодо осі вала і закріплюють пристрої для обточування на посадочні місця демонтованого верхнього і нижнього направляючого підшипника насоса в горловині або виправляти апараті.

Облицювання шийки вала відбувається при одночасному обертанні вала електродвигуном насоса і переміщенні супорта з різцем за допомогою механізму подачі. При цьому різець встановлюється на задану глибину різання. Після кожного проходу проводиться зупинка обертання валу і здійснюється контроль діаметра оброблюваної шийки в декількох перетинах, а також параметрів шорсткості. Проточка шийки проводиться до отримання найближчого ремонтного розміру. У процесі різання обов'язково рясне охолодження ріжучого інструменту водою.

Для того, щоб проточці обробити поверхню шийки до шорсткості, що дорівнює 2,5-1,25 мкм, необхідно для кожного типорозміру вала експериментально підбирати подачу різця і глибину різання в залежності від лінійної швидкості різання.