Верстат деревообробний багатофункціональний побутовий з рейсмусом

Види рейсмусових верстатів

Призначення рейсмуса - точна обробка поверхні, видалення задирок, сучків, доведення до гладкості поверхні дерева.

Сучасні універсальні конструкції дозволяють домогтися високої точності обробки і виконують складні технологічні завдання.

Робочий орган рейсмусового верстата - це ріжучий вал з ножами. За кількістю валів виділяють наступні їх різновиди:

- односторонні: оснащені єдиним ножовим валом, який обробляє верхню частину болванки;

- двосторонні: знизу мають другий робочий вал. Він знаходиться першим по ходу руху, тому деталь спочатку обробляється знизу;

- чотиристоронні і тристоронні: спеціалізована універсальна техніка, яка використовується тільки в промисловості, дозволяє обстругати заготовку відразу з декількох сторін.

Найпоширеніша конструкція - одностороння. Вона проста, надійна і не становить складнощів в управлінні.

Верстати можуть бути мобільними і стаціонарними. Мобільні важать небагато, їх використовують в побутових цілях. Для роботи встановлюються на стіл або верстак, щоб обстругуються великі заготовки, необхідні спеціальні кріплення. Стаціонарне деревообробне обладнання громіздко і являє собою окремо розташований модуль, але воно і більш багатофункціональне.

Пристрій і технічні характеристики рейсмуса

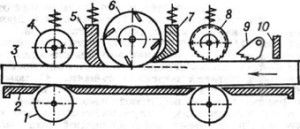

схема одностороннього рейсмусового верстата: 1 - ролик, 2 - стіл, 3 - заготовка, 4 - задній подає валик, 5 - задній притиск, 6 - вал ножів, 7 - передній притиск, 8 - передній подає валик, 9 - захисний механізм, 10 - обмежувач

Станина деревообробного рейсмуса виконується з чавуну, встановлена на чотири ніжки. Робоча поверхня переміщується вертикально, для цього на боковинах передбачені гвинти підйомника, що приводяться в рух маховиком. У найпростіших побутових модифікаціях стіл залишається нерухомим, переміщається двигун.

Болванка під час обробки розміщується в горизонтальній площині на робочій поверхні. При необхідності вона закріплюється вулицями. Пересувається автоматично за рахунок планки або бічних валиків. Валик притискає болванку і крутиться одночасно з валом, переміщаючи деталь. Поверхня валика прогумована для кращого зчеплення, це особливо зручно при обробці полімерних матеріалів.

Є моделі з подовженою робочою поверхнею, на них можна обробляти довгі дошки з більшою точністю. Товщина виробу регулюється рівнем робочої площини, яку можна піднімати і опускати.

Пристрій двостороннього рейсмусового апарату схоже з фуговальні. Тому поширені моделі багатофункціонального деревообробного фуговально-рейсмусового апарату. Фуговальна частина формує рівну поверхню, далі заготовка передається на рейсмусові частина, де надається остаточний розмір.

Технічні характеристики

Плюс багатофункціональних деревообробних рейсмусов в значній ширині обробки, можливості регулювання висоти і довжини робочої поверхні, автоподача деталі, зворотних роликах. Приклад характеристик:

- на верстаті можна обробляти деталі товщиною до 16 см, шириною до 125 см;

- глибина пропила за візит - до 3 мм;

- частота крутіння робочих валів 5 000 оборотів в хвилину;

- діаметр робочих валів 10 - 16,5 см, з можливістю установки 2 - 4 ризиків;

- потужність електромотора - не більше 45 кВт, в побутових цілях досить 1,8 кВт, вони справляються з деревом твердих порід.

Правила роботи на рейсмусовому верстаті

компактний рейсмусовий верстат

При промислової деревообробці універсальне обладнання обслуговується парою робочих, але якщо партія заготовок невелика, досить одного. Робочий витягує заготівлю з штабеля і кладе її основний стороною на робочу поверхню, підштовхує до валиків. Вони захоплюють кінець болванки, тоді можна підкладати другу болванку, торцем щільно притискаючи до першої.

Якщо верстат обладнаний рифленим валиком, можна одночасно встановити до чотирьох невеликих болванок. Допускається одночасна обробка заготовок з різницею товщини до 4 мм.

- проконтролювати стан робочих лез: вони повинні бути гострі, без зазубрин, викривлень, засіненій і розміщені паралельно робочої поверхні і один одному;

- перевірити, чи немає виробок на стружколоматель, при яких відходи деревообробки можуть зупинитися між стружколоматель і різаком;

- встановити подають нижні вальці на висоту 0,4 мм (при роботі з м'якою деревиною) або 0,2 мм (при роботі з щільною деревиною) над робочою площиною;

- перевірити висоту затискачів і валиків. Вони повинні бути розташовані так, щоб болванка міцно придавлює, але не стопор;

Під час обробки деталей валики повинні захоплювати болванки легко і без спеціальної допомоги майстра. Якщо потрібні додаткові зусилля, значить, ребристий валик засмічений тирсою, стертих або зношений.

- обробляти в універсальному рейсмусом болванки довжиною менше 30 см;

- заправляти в верстат відразу кілька болванок різної товщини.

Ремонт, налагодження та чищення деревообробного обладнання можна здійснювати тільки після остаточної зупинки всіх механічних частин.

Відразу ж вимкнути універсальний верстат коли:

- ламається робочий орган, різак, огородження;

- чути нехарактерний звук, вібрація валу або верстата;

- засмічення заважають роботі;

- електрику «пробиває на корпус», перегрівається електромотор, пахне горілої проводкою;

- перегрівся один з підшипників.

Можливі неполадки і способи їх усунення

Погано налагоджені деревообробні верстати псують заготовки під час роботи і можуть становити небезпеку для персоналу:

- перекіс поверхні робочого столу. Верхня і нижня поверхні деталі не будуть паралельні один одному. Необхідно за рівнем відрегулювати роботу болтів;

- при невеликій глибині обробки валик з рифленням сильно тисне на заготовку при його низькому розташуванні. Під час обробки на поверхні з'являться поперечні виїмки;

- валики нижньої подачі знаходяться вище, ніж передбачено на десяті частки міліметра. При цьому під час деревообробки деталь вібрує або прогинається. Більш глибокий шар знімається з кінців вироби, поверхня виходить недостатньо гладкої і рівномірної;

- занадто тисне притискна колодка ззаду. Під час проходу вироби через подають валики сила подачі знижується і заготівля стопориться. При цьому різаки продовжують працювати, вибираючи матеріал в одному місці. Виходить глибока виїмка по всій ширині заготовки. При будь-якій зупинці болванки на її поверхні формується виїмка. Найчастіше деталі стопоряться при подачі на задні ролики, якщо верхній ролик встановлено занадто низько і сильно тисне на заготовку. Така ж картина спостерігається при слабкому тиску з боку роликів, занадто високому розміщенні нижніх роликів, а також забруднення робочої поверхні під час обробки хвойних порід;

- під задній ролик проникає стружка, на обробленої деталі з'являються жолобки, в деяких місцях заготівля стопориться. Таке буває при поганій роботі ексгаустера або неправильному положенні козирка накидного.

Саморобний універсальний рейсмус

Нескладний в пристрої, багатофункціональний рейсмус можна зробити самостійно. Для цього знадобиться наступний інструмент:

- углошлифовальная машина;

- свердлильний і токарний верстат;

- зварювальний апарат.

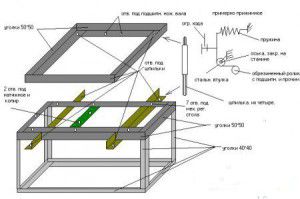

- Зварює станину з куточка 50 х 50 і металевої труби квадратного перетину 40 х 40 мм. Чим масивніше вийшла конструкція, тим більші заготовки на ній можна обробляти, тим більше стійким вона буде. Одночасно з цим потрібно передбачити місце для розміщення верстата: підхід до нього повинен бути з усіх боків.

- Ножовий вал бажано придбати вже готовим, так як самостійно вал складно збалансувати. Підійде вал на 300 мм з 3 різаками.

- Підбираємо ступінчасті шківи і електродвигун асинхронний не більше 4 кВт потужністю.

- Ролики притискні можна взяти з ручного білизняного віджиму, а можна зробити самостійно. Ролики кріпляться на зварену раму, подвійними кріпленнями. З одного кінця рама встановлюється на рульову тягу від легкового автомобіля, а з іншого на пружні гвинти.

- Регулювання робочої поверхні здійснюється болтами. Щоб всі вони оберталися синхронно, їх з'єднують велосипедним ланцюгом, одягненою на зубчасті коліщатка. Тоді при обертанні одного болта рух передається іншим.

- Пружини для верстата підходять автомобільні, від вантажних машин. Заготовки подаються вручну.