Товщина форми і декеля під тиском, а також їх перевищення над контрольними кільцями у вільному

Товщина форми і декеля під тиском, а також їх перевищення над контрольними кільцями у вільному стані строго регламентовані для кожної машини, а це значить, що регламентована і жорсткість декеля, абсолютна величина деформації якого під тиском друкування (8 кгс / см2) повинна бути дорівнює величині перевищення декеля над контрольними кільцями.

У зв'язку з цим правильний підбір складу декеля по товщині і жорсткості є вкрай актуальним. Розглянемо на прикладі, як правильно підібрати декель в виробничих умовах на листовій машині "Планета-Варіант" з товщиною декеля 3,25 мм (під тиском друкування) і перевищенням його над контрольними кільцями 0,20 мм у вільному стані. Необхідно визначити, яка товщина декеля повинна бути у вільному стані і з якою жорсткістю підібрати резинотканевую і поддекельную пластини, які при деформації на 0,20 мм забезпечували б компенсацію всіх неточностей в смузі друкарського контакту і тиск 8 кгс / см2.

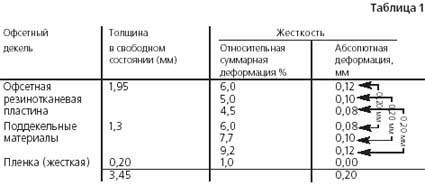

З умови задачі видно, що загальна величина деформації декеля (ОРТП + поддекеля) дорівнює 0,20 мм (перевищення його над контрольними кільцями). Значить, якщо взяти резинотканевую пластину завтовшки 1,95 мм, жорсткістю 6%, що має величину абсолютної деформації 0,12 мм, то поддекель товщиною 1,30 мм повинен мати деформацію 0,08 мм або відносну 6%.

Це означає, що декель товщиною 1,95 + 1,30 (3,25 мм) при стисканні його на 0,20 мм (0,12 + 0,08 мм) забезпечить тиск 8 кгс / см2. Але це товщина декеля без перевищення. Для того щоб йому забезпечити таку деформацію, необхідно перевищення його над кільцями 0,20 мм за рахунок підкладки під нього жорсткою, що не деформується плівки товщиною 0,20 мм. Таким чином, товщина декеля в вільному стані складе 3,45 мм.

Співвідношення жорсткості (величини абсолютної деформації) пластини і поддекеля можуть змінюватися в залежності від наявності матеріалів з різною жорсткістю, але сумарна абсолютна деформація декеля повинна бути дорівнює 0,20 мм (див. Табл. 1).

Відхилення її як в більшу (понад 0,20 мм), так і в меншу (менш 0,20 мм) сторону вкрай небажано, тому що в першому випадку воно викличе необхідність збільшення товщини декеля і зниження якості друкованого відбитка, а в другому - підвищення тиску друкування і перевантаження механізму приводу друкарської машини.

Наведений розрахунковий метод підбору складу жорсткості і товщини офстеного декеля дозволяє правильно встановить натиск (тиск) між циліндрами друкованого апарату, який контролюється величина зазору (0,1 мм) між контрольними кільцями циліндрів і розраховується за формулою:

а - перевищення форми над контрольними кільцями,

б - перевищення декеля над контрольними кільцями,

S - відстань між контрольними кільцями.

Для листової офсетної машини "Планета-Варіант":

р = 0,10 + 0,20-0,20 = 0,10 (мм)

Тільки при такій налагодження друкарської машини можна гарантувати правильне співвідношення діаметрів циліндрів друкарського апарата і якість друкованих відбитків.

При зміні товщини запечатуються тиск в друкованій парі коректується тільки регулюванням натиску за вищенаведеною формулою.

Спроби відрегулювати тиск в цьому випадку за рахунок зміни товщини декеля приводять до порушення співвідношення діаметрів циліндрів з усіма витікаючими з цього наслідками.

Правильно підібраний по товщині і деформаційних властивостях декель повинен приробитися при друкуванні до 1000 відбитків і потім забезпечити стабільну якість друку на протязі багатьох друкованих циклів.

Величина його підробітки (усадки) залежить від величини його залишкової деформації, а час - від величини еластичної деформації. Тому необхідно підбирати декель з оптимальним значенням частки еластичної деформації (8-10%) і компенсувати товщину його після підробітки не «на око", а на величину його залишкової деформації по паспорту пластин, контролюючи перевищення декеля над контрольними кільцями.

Розрахунок складу декеля можна робити, тільки якщо машина перебуває в нормальному стані і забезпечує якість друку при заданих паспортом даних на неї.

Однак у міру зносу друкарської машини збільшується необхідна величина деформації стиснення декеля для компенсації накопичених за час її експлуатації неточностей друкованого апарату, тобто виникає необхідність зниження жорсткості декеля.

Визначення необхідної для компенсації деформації величини стиснення декеля проводиться методом підбору, починаючи від мінімальної товщини декеля і непропечатка на відбитку і доводячи за шкалами контролю друкованого процесу до оптимальної пропечатки, на що йде досить багато часу.

Після отримання необхідної якості відбитка вимірюють товщину декеля в вільному стані і величину перевищення декеля над контрольними кільцями, які потім фіксують і використовують для розрахунку товщини і деформації декеля на цій машині за вищенаведеною методикою.

Розрахунковий метод підбору товщини і жорсткості деформації декеля не представляє особливої складності, якщо у друкаря є паспорт на декельних матеріали з повним набором показників деформаційних властивостей, і займає значно менше часу, тому що може бути проведений заздалегідь і поза машиною.

Вина за незатребуваність показників деформаційних властивостей декельних матеріалів при підборі декеля лежить в основному на недостатньо високу технічну культуру фахівців друкованих цехів, хоча чималу лепту в це вносять і неправильні переклади технічної документації на друкарські машини з іноземних мов, які виконуються вкрай неграмотно і не редагуються фахівцями.

До 3-й групі показників властивостей офсетних гумовотканинних пластин відносяться показники, які характеризують поведінку їх гумового краскопередающего шару. Товщина цього шару коливається в межах від 0,3 до 0,5 мм в процесі друкування.

Ці властивості в значній мірі впливають на якість друкованого відбитка і тиражестойкость пластин і визначаються такими показниками, як

- ступінь набухання в компонентах фарби і для змивання розчинах;

- твердість в одиницях Шора або Тіра;

- ступінь шорсткості або геометрія поверхні (сьогодні в основному шліфованої) краскопередающего шару.

Відхилення від норми показника ступеня набухання друкуючого шару дуже часто призводить до ускладнень в друкованому процесі, викликаючи надмірне накопичення на його поверхні компонентів паперу і фарби і, як наслідок, часті зупинки машини для змивки поверхні декеля.

Для забезпечення нормального процесу друкування необхідно знати граничні значення цього показника і бракувати пластини вже при закупівлі, а не в друкованому процесі.

Показник твердості друкуючого шару часто переноситься на всю товщину пластини, що невірно, тому що він не відображає її деформаційних властивостей і не визначає величину деформації стиснення в цілому.

Поняття твердості і жорсткості пластин постійно змішуються в перекладах іноземної технічної документації на друкарські машини.