Термоформування - студопедія

Каландрование - це метод виробництва плівок або листів, що полягає в продавлюванні полімерного розплаву між обертовими валками. Зазвичай каландр складається з чотирьох паралельних валків, які можуть бути розташовані самими різними способами. Найбільшого поширення в даний час отримали каландри з Г-подібним розташуванням валків.

Полімерна маса подається в зазор між першими двома валками. Знизу з цього зазору маса виходить у формі листа, який проходить поверх наступних валків і через зазори між ними. Регулюванням першого зазору змінюють швидкість харчування. Другим і третім здійснюється остаточна калібрування товщини вироби. Перехід листа з одного валка на інший забезпечується підбором співвідношення температур, окружних швидкостей і якості обробки поверхні валків. Лист знімається з останнього валка спеціальним відриває роликом, що обертається з великою окружною швидкістю. Цей же ролик служить для поздовжньої витяжки листа. Потім лист потрапляє на систему охолоджуючих барабанів, проходячи через які він охолоджується і твердне.

Харчування Каландра зазвичай здійснюється розплавом полімеру. Тому при каландрование, як правило, використовуються попередні технологічні операції, наприклад гортанні композиції на вальцях. Зазвичай перед каландром встановлюється детектор металу, що оберігає валки від пошкодження. Існують так само каландрові лінії, харчування яких здійснюється пластикується екструдером.

Продуктивність окремих агрегатів може досягати 4т / ч. зазвичай даним методом переробляють пластифікований і непластифікований. Це пов'язано зі здатністю Каландра транспортувати великі кількості розплаву при незначному рівні дисипації механічної енергії (в порівнянні з екструзією).

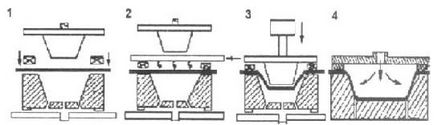

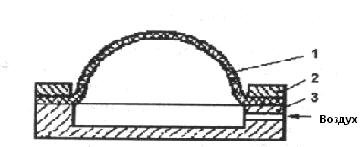

Метод термоформования об'єднує кілька технологічних прийомів переробки листових і плівковий заготовок: вакуумне, пневматична, механічне, вільно видувне і комбінірованіние види формувань. В основу даного методу виготовлення виробів з полімерів, покладений принцип при якому лист термопласта перед формуванням нагрівають до температури високоеластичного стану (або температури його розм'якшення), а потім закріплену по контуру заготовку встановлюють над формувальної камерою. Формування відбувається під дією перепаду тисків, що створюється між внутрішньою і зовнішньою поверхнями листа. При вакуумформования цей перепад дорівнює різниці тиску навколишнього повітря і залишкового тиску в формі, при пневмоформування - різниці між тиском стисненого повітря і атмосферним тиском, при штампуванні - тиском на заготівлю за допомогою спеціальних механічних елементів формування (пуансонів). Після прийняття заготівлею заданої конфігурації, відбувається її охолодження яке призводить до фіксації геометричної форми вироби.

Рис.1. Схема технологічного процесу пневмоформування

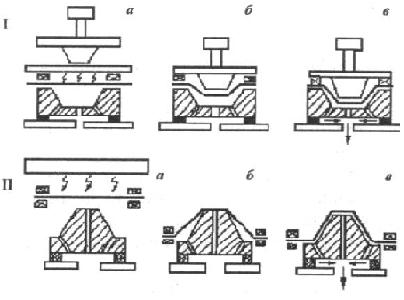

Рис.2. Схема негативного (I) і позитивного (II) вакуум формування з попередньою механічною витяжкою: а - нагрівання заготовки; б - попередня механічна витяжка; в - остаточне оформлення вироби

Рис.3. Вільне видувне формування виробу

Вимоги, що пред'являються до матеріалів наступні. Однорідність листової заготовки за складом і структурі; відсутність різнотовщинності; матеріал в розм'якшеному стані повинен характеризуватися великими значеннями деформації, не повинен провисати після нагріву до процесу формування; мінімальна термічна усадка (до 5%); Матеріал повинен забезпечувати формостійкість виробу під час експлуатації.

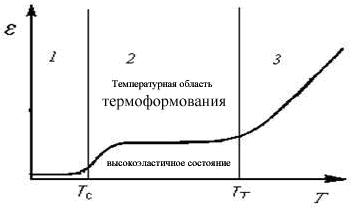

Найбільш часто термоформуванням переробляються аморфні полімери, це пояснюється наявністю у них яскраво вираженого температурного інтервалу для переробки. Який знаходиться в основному між Тс і Тпл полімеру. Хоча іноді температура формування може бути трохи нижче температури склування (Тс). а іноді перевищувати температуру плинності (Тт) на кілька градусів, тобто незначно виходить за межі інтервалу високоеластичного стану пластика.

Висококрісталліческіе полімери, як правило, не переробляють цим методом, тому що температурний інтервал переробки знаходиться в межах 2-30С, в результаті контроль за нагріванням посилюється і в багатьох випадках стає неможливим. Однак винятком є ПЕТФ (поліетилентерефталат), який переробляється завдяки розвитку сучасного обладнання та підбору плівковою заготовки.

Найбільш часто вживані матеріали: полістирол, сополімери стиролу з акрилонитрилом або каучуком (УПС), АБС-пластики, ПВХ винипласт і пластикат, поліметилметакрилат (ПММА) і гомологи, полікарбонати (ПК), ПЕВП, ПЕНП, ПП і деякі інші полімери та сополімери.

У багатьох випадках формуванню передує підготовча операція з виготовлення заготовок.

При великосерійному виробництві виробів, закупівля листів проводиться з урахуванням посадкових розмірів оснастки, або ж багатомісна оснащення проектується з урахуванням розмірів випускаються листів термопласту. Це згодом виключає підготовчу операцію вирізання (вирубування) заготовки для формування з виробничого циклу.

Таблиця 1.

Температурні режими переробки і деякі інші характеристики, найбільш переробляються термопластів методами пневмо- і вакуум формування.

Процес термоформования супроводжується появою нормальних напружень в обсязі полімеру, а так само випрямленням макромолекул і їх орієнтацією в напрямку витяжки. Також спостерігається деструкція в результаті дії на заготовку напруг і термоокислительная деструкція як побічний ефект нагрівання листа.

Іноді проводять всього лише підігрів заготовки, при цьому температура листа спочатку формування може бути нижче Тс на кілька десятків градусів. Такий вид формування називається - холодним формуванням. Його проводять з досить великою швидкістю витяжки, в результаті різкої внутрішньої перегрупування молекул буде виділятися тепло, яке полегшує перебіг процесу.

У процесі формування в листової заготівлі виникають залишкові напруги. Орієнтований матеріал під дією внутрішніх напружень прагне повернути собі первісну форму - форму заготовки. Це пов'язано з релаксацією макромолекул полімеру. Неоднорідність при охолодженні також викликає внутрішні напруги, що часто призводить до розтріскування або викривлення виробів в процесі їх експлуатації.

Термоформування використовують при виробництві тари і упаковки для харчової, парфумерної та фармацевтичної промисловості, одноразового посуду, футеровка хімічних ємностей, а також вироби з відкритим вільним об'ємом, панелі холодильників, які оформляють частини елементів автомобілів і літаків і т.д ..

Мал. 6 Сучасна рулонна лінія для термоформування

Устаткування для термоформування відрізняється відносною простотою, компактністю, дешевизною самого обладнання і технологічної оснастки.