Технологія нанесення покриттів набризкові методом

Технологія нанесення покриттів набризкові методом

Відповідно до сучасної міжнародної класифікації типів внутрішніх захисних покриттів трубопроводів вони можуть виконуватися у вигляді набризкові оболонок (облицювань, сорочок, обробок); суцільних покриттів; спіральних оболонок; точкових (місцевих) покриттів.

Типовим прикладом набризкові оболонок може служити нанесення на внутрішню поверхню трубопроводів цементно-піщаних покриттів (ЦПП), а суцільних покриттів - введення в відновлюваний трубопровід і закріплення в ньому різного роду оболонок, наприклад, нових трубопроводів з полімерних та інших матеріалів, гнучких полімерних рукавів, отверждаємих на місці проведення ремонтно-відновлювальних робіт.

Прикладом спіральних оболонок може служити конструкція внутрішнього захисного покриття, утворена шляхом намотування нескінченної вузької полімерної стрічки зі спеціальним штекерним роз'ємом на краях, в результаті чого всередині відновлюваного трубопроводу утворюється новий полімерний трубопровід.

Точкові покриття являють собою герметичні будівельні матеріали (смоли, вставки, бандажі тощо), службовці для локалізації окремих дефектів на трубопроводах, коли не потрібно його суцільний ремонт на всьому протязі.

Нанесення цементно-піщаних покриттів на внутрішню поверхню відновлюваного сталевого (рідше чавунного) трубопроводу слід розглядати насамперед як антикорозійну ізоляцію поверхні, що контактує з рідинної середовищем.

Захисні властивості цементного покриття по відношенню до металу відомі вже більше 150 років. Ще в середині XIX століття на основі досліджень французької Академії наук було рекомендовано застосування цементу в якості дешевого і простого кошти для захисту стали від корозії. У США починаючи з 1931 року облицювання чавунних і сталевих труб цементним розчином стає загальноприйнятою практикою.

Перший досвід застосування цементно-піщаних покриттів на Московському водопроводі відноситься до 1968 року, коли були проведені роботи по захисту ділянки сталевого водоводу другого підйому внутрішнім діаметром 1,1 ми довжиною 110 м (3-й Краснопресненській водовід). Проведені кожні 10 років з дня пуску в експлуатацію водоводу комплексні експерименти по визначенню якості цементно-піщаного покриття показували його стабільність, підтверджуючи довговічність матеріалу і правильність прийняття рішення по реновації мережі цементно-піщаним покриттям.

Необхідно відзначити, що, залишаючись на сьогоднішній день затребуваними, цементно-піщані покриття проте поступово поступаються місцем новим полімерних матеріалів, виконуваних у вигляді полімерних оболонок, рулонних навивок, і іншим типам облицювань.

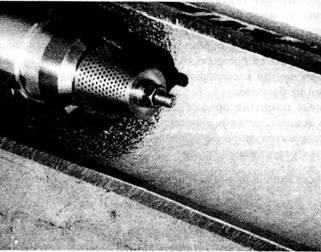

На рис. 1.1 представлений фрагмент реалізації набризкові методу на малих діаметрах без використання розгладжують пристроїв.

Мал. 1.1. Ілюстрація нанесення захисного покриття набризкові методом

Мінімальна товщина захисного шару повинна визначатися діаметром і матеріалом труб, а необхідна - віком труб, товщиною їх стінок і фізичним станом (зносом). Обрана товщина захисного шару досягається певною швидкістю пересування агрегату (метальної головки) в трубі при постійних значеннях продуктивності насоса, що подає цементний розчин, і швидкості обертання метальної головки.

Метод нанесення цементно-піщаних покриттів на внутрішню поверхню трубопроводів використовується при будь-якій глибині їх залягання (в грунті або непрохідних каналах) і не залежить від типу грунтів, що оточують трубопровід. Метод найбільш доцільний при таких видах ушкоджень, як корозійні обростання, абразивний знос, і неефективний при розкритих стиках труб, зміщенні труб в стиках і деформації секцій труб, сильному абразивному зносі, так як не забезпечує підвищення несучої здатності трубопроводу.

Внутрішня поверхня трубопроводу перед нанесенням ЦПП повинна бути очищена. Допускається на поверхні сталевих труб шар щільної іржі завтовшки не більше 0,05 мм (вимірюється магнітним товщиноміром). При цьому наявність води в трубопроводі не допускається.

Граничні відхилення розмірів сталевих труб, що підлягають відновленню цементно-піщаним покриттям, не повинні перевищувати величин, зазначених в нормативних документах (ГОСТ: 8731-74, 8732-78, 8696-74, 10704-91, 10706-76). Еліптичність труб не повинна перевищувати 0,5% діаметра, а поразка корозією не більше 10% товщини труби.

Необхідна товщина шару цементно-піщаного покриття для сталевих труб повинна відповідати технічним умовам (ТУ), узгодженим з замовником (експлуатуючої мережі організацією) у встановленому порядку (наприклад, на об'єктах в Москві - з МДУП «Мосводоканал» по ТУ - 5745-001-16341648 ).

Мінімальні товщини шару в залежності від діаметра трубопроводу представлені в табл 1.1.

Мінімальні товщини захисного шару з допусками

Зовнішній діаметр труби, мм

Мінімальна товщина шару ЦПП, мм

Зазначені в табл. 1.1 допуски по товщині шару відповідають гладкому і прямому трубопроводу; над звареними швами товщина шару може зменшуватися (до 3 мм). На кінцях труб допускається зменшення товщини ізоляції до 50%, від торців ділянки - не більше 50 мм. Товщини внутрішньої захисної ізоляції відносяться також до трубопроводів з нанесеним цементно-піщаним покриттям в стаціонарних (заводських) умовах.

Роботи з нанесення цементно-піщаних покриттів повинні включати проведення підготовчих технічних заходів, а також підготовку і приготування компонентів суміші.

У свою чергу, підготовчі роботи повинні полягати в проведенні наступних операцій:

- розкопці двох котлованів (стартового і фінішного) з вирізкою лазів (при необхідності) або використанням колодязів зі зняттям гідрантів, фасонних частин і установкою (зняттям) заглушок; технологічні операції повинні закінчуватися обов'язковим водовідливом (відкачуванням води з трубопроводу);

- визначенні протяжності технологічних захваток, яка диктується довжинами стандартних робочих тросів і рукавів (подачі розчину і повітря), а також технічними характеристиками розчинонасоса і не за висить від діаметра трубопроводу.

У разі непереборних для проходження прочищувальна снарядами і облицювальними агрегатами перешкод (вертикальні підйоми і спуски, місцеві кути повороту траси в плані і по вертикалі і інші перешкоди, в тому числі Свищева клини, болти і т.д.) необхідні додаткове розкриття трубопроводів (пристрій лазів ) незалежно від розташування колодязів в межах встановленої раніше технологічної захватки і заміна їх попередньо облицьованими елементами, в тому числі фасонними частинами. Нанесення захисних покриттів у важкодоступних місцях повинно проводитися вручну на місці або в стаціонарних умовах з подальшою перекладанням труб. Можливі й інші методи усунення перешкод, що виникають при облицюванні трубопроводів.

Стандартна технологія підготовки компонентів суміші повинна включати операції просіювання піску та цементу через сито і затарювання в спеціальні ємності з плотнозакривающіміся кришками, що запобігають вплив вологи і забруднення сторонніми домішками (для цементу згідно ГОСТ 22237-85). Портландцемент (в'яжучий) повинен відповідати наступним вимогам: не містити грудок і хімічних добавок, мати густоту цементного тіста не більше 27% і період схоплювання не раніше 60 хв.

Питома ефективна активність радіонуклідів повинна відповідати 1 класу (менше 370 Бк / кг) по ГОСТ 30108-94. Не допускається змішування цементів різних партій і марок, а також використання в'яжучого з терміном зберігання понад 60 діб з дня відвантаження заводом-виробником. Можлива наявність в складі в'яжучого сертифікованих тонкомолотих мінеральних добавок (до 10% маси цементу) для підвищення фізико-хімічних характеристик покриття (водонепроникності і стійкості до здуття).

Підготовлена до нанесення на внутрішню поверхню трубопроводу цементно-піщана суміш повинна бути добре перемішана й однорідна. Її рухливість протягом усього часу використання повинна бути в діапазоні 6,5-9,0 (по глибині занурення конуса згідно ГОСТ 5802-86). Перед нанесенням на трубопровід цементно-піщана суміш повинна мати температуру +10. +25 ° С.

Роботи з нанесення цементно-піщаних покриттів не виробляються при сталій середньодобовій температурі зовнішнього повітря не менше 5 ° С. Завдані цементно-піщані покриття повинні відповідати таким основним вимогам:

- покриття повинне бути суцільним, поверхня загладженої (допускаються борозни або гребені з відхиленням по глибині до 1,0 мм при ви виконанні вимог по товщині шару);

- набір міцності цементно-піщаного покриття до 70% повинен про ходити при температурі покриття +5. +30 ° С, вологості 90-100%;

- покриття на будь-якій ділянці санованого трубопроводу повинне мати середню щільність не менше 2200 кг / м 3 і міцність на стиск у віці 3 діб. - 30 МПа (70% R28), 7 діб. - 35 МПа (80% R28) і 28 діб. - 45 МПа (100% R 28 по ГОСТ 26633-91 і СНіП 82-02-95).

Безпосередньо після санації трубопроводу повинні проводитись маркування та реєстрація виконаних робіт по ТУ, узгодженим із замовником (експлуатуючою організацією) у встановленому порядку. Після маркування для рівномірного схоплювання цементу по всій довжині трубопроводу він повинен піддаватися герметизації в межах захватки шляхом щільної закладення обох місць розтину поліетиленовою плівкою. Перед здачею санованого трубопроводу в експлуатацію проводиться його промивка та дезінфекція. Відновлений трубопровід повинен бути прийнятий експлуатуючими організаціями шляхом перевірки відповідності покриття вимогам ТУ 5745-001-16341648 (для Москви). Даними технічними умовами регламентуються також спеціальні питання - безпеки виробництва робіт і охорони навколишнього середовища.

До гідності методу нанесення цементно-піщаних покриттів можна віднести відносну простоту технічного виконання і низьку вартість ремонтних робіт, яка складає близько 30% вартості нового будівництва. Тонка і гладенька поверхня облицювання після її затирання забезпечує зниження гідравлічного опору і втрат напору в трубопроводах при незначному зменшенні його внутрішнього діаметра. Після нанесення цементно-піщаного розчину трубопровід може бути пущений в експлуатацію через 3-5 діб. тобто технологічний цикл процесу є відносно тривалим. Покриття зберігається стабільним протягом тривалого терміну експлуатації (50 років).

Контроль якості нанесення цементно-піщаних покриттів складається з контролю якості внутрішньої захисної ізоляції і проведення приймально-здавальних випробувань. Як правило, він повинен включати:

- вимірювання товщини захисного шару шляхом використання механічного способу - проколу спеціальним щупом у вигляді пластини розміром 100x5x0,8 мм неотверділі покриття або ультразвукових і електромагнітних товщиномірів (допустима похибка + 10%); покриття повинне бути суцільним і гладким: на поверхні допускаються поздовжні борозни (гребені) глибиною (висотою) не більше 1 мм, утворені загладжувальних пристроєм;

- вимір механічної міцності покриття (через 72 годин після нанесення розчину); міцність зразка (кубика) на стиск (або на вигин) повинна становити не менше 22,5 МПа; перевірка на міцність властивостей повинна проводитися як мінімум одноразово при кожному нанесенні покриття;

- гідравлічні випробування, тобто натурні вимірювання витрат води та тиску (в тому числі для визначення істинного значення коефіцієнта гідравлічного тертя).

Після описаних процедур трубопровід приймається в експлуатацію.

Вітчизняний і зарубіжний досвід експлуатації трубопроводів з внутрішнім цементно-піщаним покриттям показує, що з часом властивості захисного покриття не тільки не погіршуються, але навіть поліпшуються. Транспортується по захищеному трубопроводу питна вода поступово перетворює гідроокис кальцію, присутню в свеженане-сінної облицюванні, в гідрокарбонат кальцію. В результаті цього процесу з плином часу на кордоні розділу шару цементно-піщаного покриття і води залишається все менше часу і борозен і воно стає більш щільним. Таким чином, транспортується вода контактує з щільним, схожим на камінь мінеральним матеріалом, що забезпечує найкращі умови в плані збереження її гігієнічних та бактерицидних властивостей.

Швидкоотверждаємий покриття Scothcot на основі двокомпонентного полімеру Сороn Hycot

Захисне покриття наноситься на внутрішню поверхню трубопроводу спеціальними розпилювальними головками і має низку специфічних особливостей, кілька відрізняють його від цементно-піщаної облицювання як в плані технології нанесення, так і можливостей захисту трубопроводу.

При нанесенні на внутрішню поверхню трубопроводу товщина покриття може складати за один прохід від 1 до 5 мм; при цьому допускається присутність вологи на поверхні стінок. Нанесене на стінки покриття твердіє протягом декількох хвилин, а трубопровід може бути зданий в експлуатацію через 60 хв. Спеціальні дослідження показали, що вже при товщині шару захисного покриття 3 мм воно найбільш ефективно для локалізації наскрізних корозійних пошкоджень діаметром до 5 мм; поздовжніх і кільцевих тріщин; зрушень окремих труб в торцях до 25% від їх діаметра.

На відміну від поліетиленових труб, які використовуються при ремонті старих трубопроводів шляхом протягування в них, покриття Сороn Hycot має стійкість до усадки при впливі на нього хлору, який неминуче присутній у водопровідній воді в цілях її знезараження.