стан поставки

3.2.4 Стан поставки сталі повинно відповідати табл. 3.2.4-1 і 3.2.4-2 і бути вказано в сертифікаті або документі організації. Якщо заміна нормалізації (N) прокаткою з контрольованою температурою або термомеханічної обробкою можлива, такі процеси прокатки підлягають спеціальному погодженням з річковим Регістром. При цьому необхідно виходити з такого:

.1 прокатка з контрольованою температурою (CR) - процес, при якому температура кінця прокатки встановлюється в діапазоні температур нормалізації з метою повної рекристалізації аустеніту;

.2 термомеханічна обробка (ТМСР) - процес, при якому строго регламентуються температура і ступінь обтиску. Як правило, невеликі обтиску виконуються поблизу або нижче перехідної температури АСЗ. практично прокатка здійснюється ближче до нижньої межі температурного діапазону області подвійний фази, завдяки чому майже не відбувається рекристалізація аустеніту.

Якщо в подальшому передбачається нагрів стали, що пройшла термомеханічну обробку, для формоутворення або зняття напружень або при зварюванні з високою погонной енергією, повинна бути розглянута можливість супутнього зниження механічних властивостей.

Прискорене охолодження після закінчення прокатки може бути застосоване за погодженням з річковим Регістром.

Виготовлення проб і зразків

3.2.5 Проби для випробувань необхідно виготовляти такий спосіб.

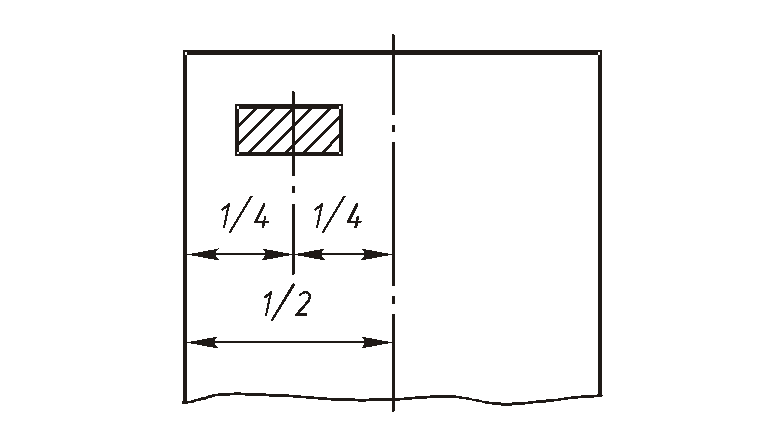

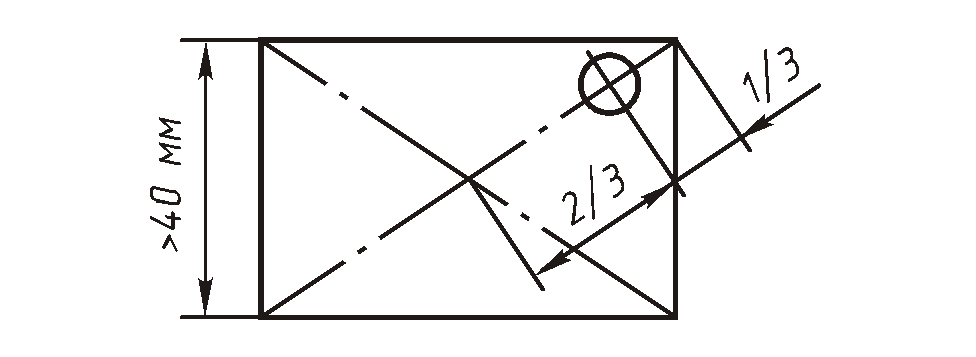

З листів і смуг шириною більше 600 мм проби вирізають на одному кінці таким чином, щоб вісь проби знаходь-

лась посередині між поздовжньою віссю листа або смуги і їх кромкою (рис. 3.2.5-1).

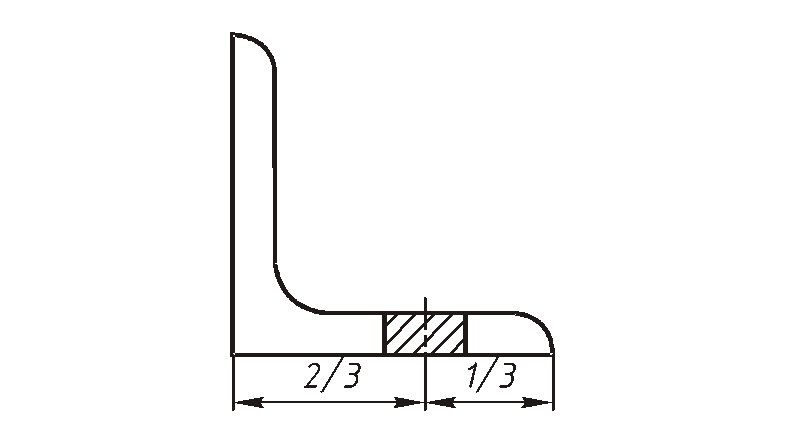

З смуг шириною 600 мм і менше іпрофілей проби вирізають на одному кінці

Стан поставки стали нормальної міцності

Примітки. 1. Обсяг випробувань на ударний вигин встановлюється згідно 3.2.7.

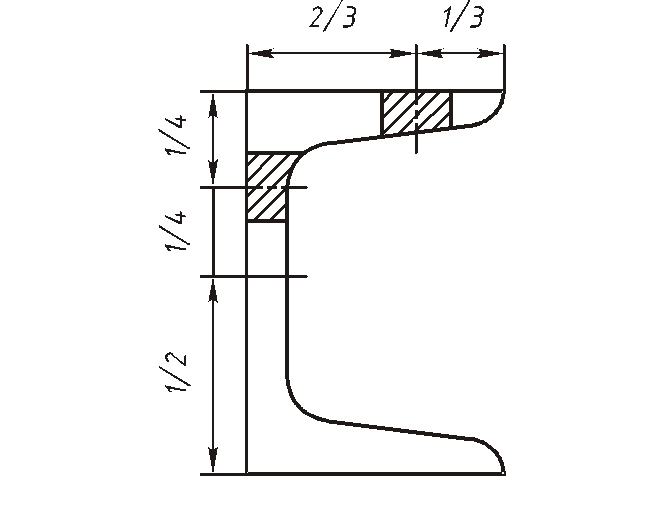

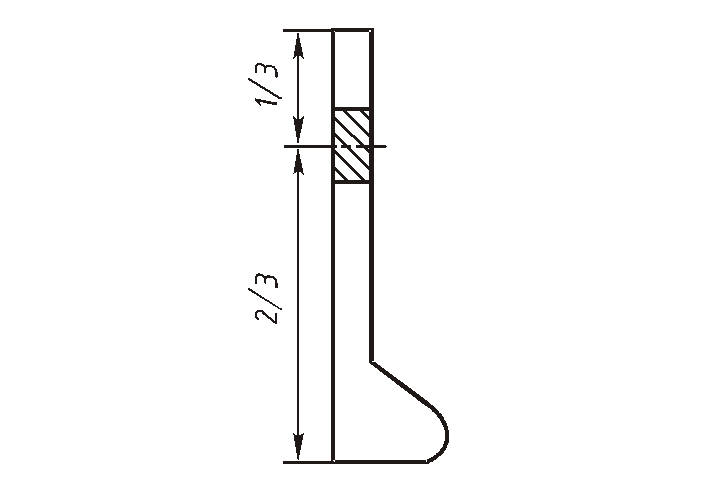

таким чином, щоб вісь проби перебувала на відстані 1/3 від кромки смуги або зовнішньої кромки полки, а для невеликих профілів - якомога ближче до цього положення (рис. 3.2.5-2, 3.2.5-3 і 3.2.5- 4).

З швелерів, таврів і полособульба проби можна також вирізати з стінки на відстані 1/4 від її середини (рис. 3.2.5-3).

З прутків та інших подібних напівфабрикатів проби вирізають на одному кінці так, щоб вісь зразка була паралельна напрямку прокатки. Для напівфабрикатів невеликих розмірів перетин випробувальних зразків необхідної довжини може бути одно повного поперечного перерізу напівфабрикату, і їх можна випробовувати без попередньої механічної обробки (зразки для випробування на ударний вигин піддають механічній обробці).

В інших випадках зразки вирізають з таким розрахунком, щоб їх осі знаходилися:

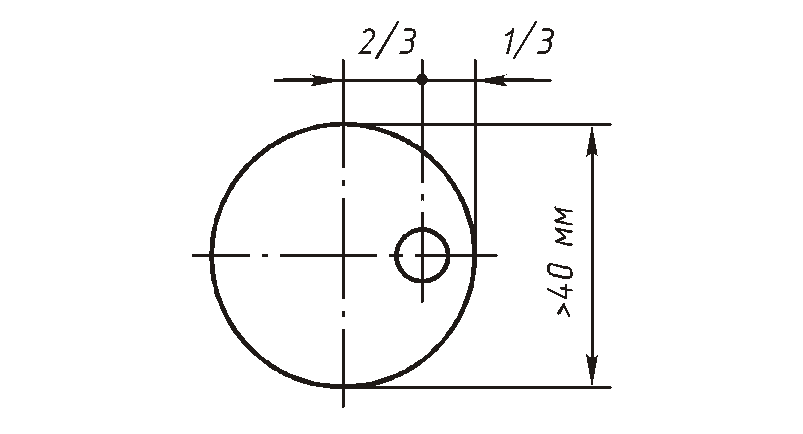

для нециліндричну напівфабрикатів на відстані 1/3 половини діагоналі від вершини (рис. 3.2.5-5);

для циліндричних напівфабрикатів на відстані 1/3 радіусу від зовнішньої кромки (рис. 3.2.5-6).

Зразки для випробування на розтяг і вигин вирізують так, щоб їх поздовжні осі були перпендикулярні напрямку останньої прокатки матеріалу, за винятком профілів, прутків і смуг шириною 600 мм і менше.

Зразки для визначення роботи удару KV вирізують так, щоб їх поздовжні осі були або паралельні, або перпендикулярні напрямку останньої прокатки.

Надріз слід виконувати перпендикулярно поверхні прокатки і не ближче 25 мм від кромки, відрізаною полум'ям або ножицями.

Якщо маса партії перевищує 50 т, проводиться додатково по одному випробуванню на розтягування і на ударний вигин випробовується комплект зразків для кожних повних і неповних 50 т.

Якщо партія складена з листів, товщина яких відрізняється більш ніж на 10 мм, або профілів і прутків, товщина або діаметр яких відрізняються більш ніж на 10 мм, також проводиться додатково по одному випробуванню.

3.2.7 Якщо передбачається поставка в гарячекатаному стані, один комплект зразків для випробування на ударний вигин повинен проходити випробування для кожних повних або неповних 25 т.

листова і широкосмугова сталь - випробовується кожен виріб;

профільна і сортова сталь - один комплект від кожних повних або неповних 25 т.

Якщо для профільної сталі передбачається поставка в гарячекатаному стані або після прокатки при контрольованій температурі, один комплект зразків випробовується для кожних повних або неповних 15 т.

3.2.9 Граничні мінусові відхилення товщини лістовойі смугової сталі, призначеної для виготовлення корпусних конструкцій, не повинні перевищувати 0,3 мм.

Граничні мінусові відхилення товщини листової і смугової сталі, призначеної для суднового машинобудування, і інших деталей повинні відповідати зазначеним в табл. 3.2.9.

П р и м і т а н і я:

1. Граничні мінусові відхилення при товщині менше 5 мм повинні відповідати стандартам.

2. Заміри товщини слід проводити на відстані не менше 25 мм від кромки листа.

Сегрегація і неметалеві включення в стали не повинні перевищувати прийнятих норм. Напівфабрикати не повинні мати тріщин, шлакових включень та інших дефектів, що негативно впливають на застосування матеріалу за призначенням. Поверхня напівфабрикатів повинна бути чистою і не повинна піддаватися правці ударом.

Організація-виробник має гарантувати повне усунення усадочних раковин, що має бути підтверджено контрольними випробуваннями. Методи проведення випробувань повинні бути узгоджені з річковим Регістром.

Усувати дефекти поверхні місцевої зачисткою допускається на глибину не більше 7% номінальної товщини, але у всіх випадках не більше 3 мм. Сумарна площа зачистки повинна бути не більше 2% поверхні напівфабрикату.

Дефекти поверхні, які не можна усунути місцевої зачисткою, за погодженням з річковим Регістром і під його наглядом можуть бути усунені вирубкою або зачисткою з подальшою заваркою за умови, що:

товщина напівфабрикату при усуненні дефектів перед заваркою не повинна бути зменшена більш ніж на 20%;

заварку здійснюють кваліфіковані зварювальники допущеними електродами відповідно до схваленого технологічним процесом;

місце заварки зачищають до номінальної товщини напівфабрикату;

площа окремих місць заварки повинна бути не більше 25/10 -4 м 2;

загальна площа заварки повинна бути не більше 1% поверхні напівфабрикату;

проведення термічної обробки (при необхідності) і її вигляд після заварки поверхневих дефектів повинні бути узгоджені з річковим Регістром.

3.2.10 Виробник стали повинен мати систему позначення злитків, слябів і напівфабрикатів, що дозволяє встановити плавку.

Кожен напівфабрикат повинен мати чітко нанесені обумовленим способом в обумовленому місці штемпель або клеймо Річкового Регістру і як мінімум наступні дані:

найменування або позначення організації - виготовлювача;

номер або позначення напівфабрикату;

3.3 Сталь для котлів і посудин, що працюють під тиском

3.3.1 Вимоги цієї глави поширюються на катану сталь, призначену для суднових котлів, теплообмінних апаратів і посудин, що працюють під тиском.

3.3.2 Сталь виготовляється за узгодженими з річковим Регістром стандартам або відповідно до технічних вимог.

3.3.3 Катана сталь, виготовлена і випробувана відповідно до цих вимог, призначається для роботи при кімнатній або підвищеній температурі.

для вуглецевої і вуглецево-мар-ганцовістой стали (ковшовая проба):

для низьколегованої сталі (ковшовая проба): вуглецю - 0,18, кремнію - 0,50, марганцю - 0,80, сірки - 0,040, фосфору - 0,040, хрому - 2,50, молібдену - 1,10, ванадію - 0, 35.

3.3.5 Сталь повинна бути спокійною плавки. Застосовувати сталь киплячій плавки не допускається, а напівспокійну - допускається за погодженням з річковим Регістром.

За погодженням з річковим Регістром допускається обробка стали іншими измельчающими зерно елементами.

Вуглецева і вуглецево-марганцю-Віста сталь, призначена для робочих температур понад 400 ° С, не повинна містити алюмінію.

3.3.7 Механічні властивості стали при кімнатній і розрахункової підвищеної температурах встановлюються стандартами.

Властивості стали повинні бути підтверджені наступними випробуваннями:

на розтягнення (з визначенням тимчасового опору, границі текучості і відносного подовження);

на ударний вигин (KCU іліKV).

Випробування на розтяг при підвищеній температурі, а також випробування для визначення схильності стали до старіння повинні бути проведені, якщо це регламентовано тими чи іншими частинами Правил або стандартами. На вимогу Річкового Регістру повинні бути представлені результати випробувань стали по визначенню меж тривалої міцності при підвищеній температурі.

3.3.8 Сталь поставляється в нормалізованому, нормалізованому і відпущеному або загартованому і відпущеному станах. Вид термічної обробки встановлюється стандартами.

За погодженням з річковим Регістром сталь може поставлятися без термічної обробки за умови забезпечення необхідних властивостей.

3.3.9 Проби для випробувань слід виготовляти відповідно до вимог 3.2.5.

Зразки для випробування на розтяг і для визначення ударної в'язкості KCU вирізують поперек, а для визначення роботи удараKV - вздовж напрямку останньої прокатки.

3.3.10 Листовий прокат слід пред'являти для випробувань полистно. Для листового прокату з вуглецевої сталі при товщині до 12 мм, а також профільного прокату допускається відбирати для випробувань 10% загальної кількості аркушів (гуркотів) або профілів, але не менше двох однієї товщини (діаметра або профілю), однієї плавки і однаковою термічної обробки.

За відсутності іншої домовленості, з напівфабрикату має бути вирізано не менше ніж по одному зразку для випробування на розтяг і на вигин, а також не менше одного комплекту зразків для випробування на ударний вигин.

Кількість зразків для випробування на розтяг і тривалу міцність при підвищеній температурі встановлюється за погодженням з річковим Регістром.

Від листів (гуркотів) масою понад 6 т або довжиною більше 15 м проби для виготовлення зразків для випробувань відбирають від двох кінців.

3.3.11 Прокат не повинен мати дефектів, що перешкоджають застосуванню його за призначенням. Відсутність дефектів має гарантуватися виробником і може бути підтверджено неруйнівним контролем.

Поверхневі дефекти, поява яких можливо при тому чи іншому способі виготовлення, допускаються, якщо їх глибина не виходить за межі нормованих значень.

Поверхневі дефекти допускається усувати зварюванням з наступною термічною обробкою тільки за погодженням з річковим Регістром.

3.3.12 Маркування необхідно здійснювати відповідно до вимог 1.3.

3.3.13 Характеристики міцності котелень сталей наводяться в табл. 3.3.13-1 і 3.3.13-2.

3.4 труби Сталеві

3.4.1 Ці вимоги поширюються на сталеві гарячо і холоднодеформовані, а також зварні

Нижня межа плинності в залежності від розрахункової температури