сполучення деталей

Машини складаються з деталей, вузлів і агрегатів, які з'єднуються в певному порядку і з установленою точністю. Точність - один з найважливіших поки-ників якості деталей машин, суще-ственно впливає на всі критерії працездатності здатності і надійності механізмів, а, отже, і на вихідні показу-ки машин.

Деталі машин не можуть бути виготов-лені абсолютно точно і завжди мають деякі відхилення від номінальних розмірів. Тому для експлуатації, виготовлення і конструювання машин величезне значення має взаємозамінні-ність деталей.

Взаємозамінність і стандартизація. Взаємозамінність як принцип конструювання і виробництва деталей запропонований і реалізований вперше в кінці XIX в. у виробництві гвинтівок. Вона забезпечує правильну збірку і заміну при ремонті незалежно виготовлених деталей і вузлів без додаткової їх обробки з дотриманням вимог якості та економічності.

Взаємозамінність - це спо-можності незалежно виготовлених де-талей і вузлів без додаткової об-ництва займати свої місця в машині і забезпечувати якісну роботу. Взаємозамінність дозволяє вироб-дить: незалежну обробку деталей ви-сокопроізводітельнимі методами (так як виключається необхідність пригону однієї сполученої деталі до іншої); ефективне застосування потокової і кон-вейерной збірки; обробку стандартним інструментом; високопродуктивний простий і надійний контроль виробів за допомогою калібрів; швидку заміну вийшли з ладу деталей машин за-раніше виготовленими запасними; уско-ширення проектування і т. д.

Взаємозамінність деталей і вузлів може бути повною і неповною (частковою). В останньому випадку правильне, з'єднання деталей і вузлів забезпечується лише для частини їх, виготовленої належною точністю. Інша частина деталей, виготовлена менш точно, збирається шляхом підбору, з використанням компенсаторів і різних технологічних засобів.

Повна взаємозамінність забезпечується стандартною системою допусків і посадок.

Стандартизація. Величезне значення в машинобудуванні має стандартизація. Стан-стандартизації - це забезпечення едінообра зія і якості продукції введенням спе-ціальних, обов'язкових для застосування нормативних документів - стандартів.

Стандартизація деталей, вузлів і агрегатів ма-шин охоплює - загальні норми, класифікацію і термінологію і методи.

Для забезпечення взаємозамінності деталей, вузлів і комплексів та упорядкування їх виробництва в масштабах підприємства, групи країн існують стандарти: підприємства - СТП, галузі - ОСТ, державні - ГОСТ, РЕВ - СТ РЕВ, міжнародні - МС. Їх дотримання є обов'язковим на всіх етапах виробництва, збуту і експлуатації виробів.

Основою для стандартизації є розміри, кількісно оцінюють геометричні параметри деталей.

Розмір - числове значення лінійної величини (діаметра, довжини і т. Д.) В обраних одиницях виміру. Розміри, що проставляються на кресленнях деталей ілісоедіненій, називають номінальними.

Їх отримують з розрахунків (на міцність, жорсткість і т. Д.) Або приймають з конструктивних міркувань. Для типізації технологічних процесів, обмеження кількості інструментів, типорозмірів деталей прийняті номінальні розміри округлюють до значень за ГОСТ 6636-89 «Нормальні лінійні розміри».

Стандартом передбачені чотири ряди розмірів в порядку спадання перевагу Р5, # 929; 10, Р20 і Р40, кожен з яких представляє геометричну прогресію зі знаменником, відповідно рівним; ; і.

При виготовленні деталей дійсний розмір, т. Е. Розмір, встановлений вимірюванням з допустимою похибкою, може збігатися з номінальним розміром лише випадково, так як технологічні похибки (неточності виготовлення інструментів, обладнання і т. Д.) Систематичного та випадкового характеру викликають неминучі похибки обробки і розсіювання розмірів деталей.

Встановлено, що для забезпечення правильного складання (геометричній взаємозамінності) і нормальної роботи деталі можуть мати деякий розсіювання розмірів щодо номінальних значень.

Максимальний і мінімальний розміри, між якими може знаходитися дійсний розмір деталі, називаютпредельнимі розмірами.

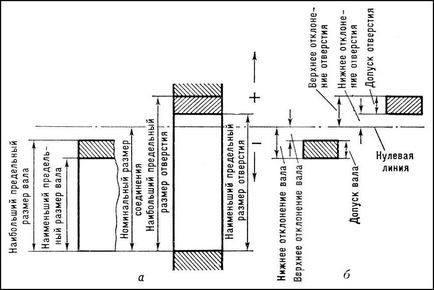

Мал. 52. Граничні розміри отвору і вала, що визначають поля допусків.

На рис. 52 схематично показані суміщені з котра утворює циліндричні вали (а) і отвори (б) з номінальними граничними діаметрами. Позначимо їх через Dmax і Dmin - для отвору і dmax і dmin - для вала.

Алгебраїчну різницю між виміряним розміром (дійсним і граничним і ін.) І відповідним номінальним значенням називають відхиленням.

Дійсне відхилення - алгебраїчна різниця між дійсним і номінальним розмірами; граничне отклоненіе- алгебраїчна різниця між граничним і номінальним розмірами.

У ГОСТ 25346-82 застосовані наступні умовні позначення відхилень: верхнє і нижнє відхилення: (на-чільного літери французьких слів Ecart - від-лень, Superieur - верхнє, Inferieur - нижня)

де d - номінальний діаметр.

Відхилення можуть бути позитивними і негативними. При схематичному зображенні (див. Рис. 46) вони задаються щодо номінальних розмірів, які служать початком відліку (позитивні відхилення відкладаються вгору, а негативні - вниз від нульової лінії). Для поверхонь сполучення (зіткнення) деталей номінальний розмір може бути загальним (наприклад, для співвісних сполучень валу і маточини).

Економічно доцільні відхилення розмірів деталей визначаються Єдиною системою допусків і посадок, встановленої СТСЕВ 144-75.

Допуск розміру є різниця між найбільшим і найменшим допустимими граничними розмірами. Допуск (Tolerant) позначається буквою # 932; і завжди позитивний. (Рис. 52).

Допуск розміру позначають буквами IT, наприклад допуск розміру вала

а допуск розміру отвору

Поле допуску TD- поле, обмежене верхнім і нижнім відхиленнями, - визначається числовим значенням допуску і його положенням щодо номінального розміру.

Передбачаються наступні основ-ні відхилення (в діапазоні розмірів 1. 500 мм) в порядку зменшення зазору і збільшення натягу в відповідних посадках (малі літери латинського алфавіту - для валів, прописні - для отворів):

а в с d e f g h js k

A B C D E F G H Js K

m n p r s t u # 957; x у z

# 924; # 925; # 929; R S # 932; U V # 935; # 933; Z

При графічному зображенні поле допуску укладено між двома лініями, відповідними верхньому і нижньому відхилень щодо нульової лінії (рис. 52). Розташування поля допуску відносно нульової лінії прийнято позначати однією або двома буквами латинського алфавіту - прописаний для отвори і рядкової для валів (наприклад, Н5, F7, h8, js 8 і т.д.). При одному і тому ж допуск деталь більшого розміру виготовити складніше, ніж деталь меншого розміру. Числові значення допусків в основ-ному діапазоні розмірів 1. 500 мм прийняті пропорційними корені Кубич-ському з розміру деталі з невеликою поправкою, пропорційної розміру.

Тому розмір допуску IT призначають в залежності від діаметра,

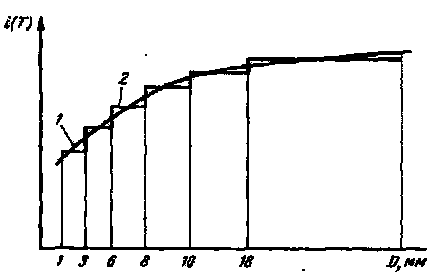

вводячи одиницю допуску

Залежність (10.2) являє кубічну параболу, а i - є мірою точно-сті, так як допуск виходить твором i на безрозмірний коефіцієнт а:

Для найбільш поширеного в махай-ностроеніі діапазону розмірів від 1 до 500 мм, для якого справедлива формула (1), стандартизація числових значень допусків проведена шляхом встановлення 13 основних стандартних інтервалів розмірів.

Точне дотримання залежності (10.2) для всіх розмірів діапазону від 1 до 500 мм неце-лесообразно, так як для близьких один до одного розмірів немає сенсу змінювати допуски. По-цьому при складанні стандартизованих числових значень допусків діапазону 1 ... 500 мм відібрано 13 значень одиниць допусків, рівних ординатам середніх геометричних значень інтервалів: до 3, 3-6, 6-10, 10-18, 18-30, 30-50, 50 -80, 80-120, 120-180, 180-250, 250 - 315, 315 - 400, 400 - 500. Други-ми словами, для кожного інтервалу прийнята постійна величина i (а отже, і допу-ска T) , що дорівнює ординате середньогеометричні-го значення інтервалу D означає при підрахунку одиниці допуску за формулою (10.2) кубічний корінь витягується не з будь-якого заданого числа, а з середнього геометричний кого значення інтервалу розмірів, в якому знаходився розмір. Наприклад, розрахунок на міцність при конструюванні деталі (вузла) вироби дав результат 12 мм. Так як розмір 12 мм знаходиться в інтервалі 10-18 мм, то середнє геометричне значення інтервалу. Значить, для діаметра 12 мм D = 13,4 мм (середній геометричний розмір) Поділ діапазону 1-500 мм. на 13 інтервалів прове-дена таким чином, щоб значення i, подсчі-лені за формулою (10.2) по крайнім зна-вам інтервалу, не відрізнялися за величиною більш ніж на 5 - 8%.

Співвідношення між допуском і одиницею допуску

Мал. 53. Залежність між одиницею допуску i і номінальним значенням розміру D

Допуски встановлені в соот-но до дев'ятнадцятьма квалітетами (ступенями точності), що позначаються в порядку зниження точності 0,1; 0; 1; 2 ;. 17. Квалитет характеризується числом одиниць допуску. Квалитет відображає точність техноло-ня процесу. У ЕСДП РЕВ для роз-рів до 500 мм встановлено 19 квалітетів: IТ01, IT0, IТ1, IТ2, IТ3. IT17, IТ - Inter-national Tolerance (Міжнародний допуск або допуск ІСО). IТ8, наприклад, означає до-пуск системи по 8-му квалітету ІСО. Число одиниць допусків у формулі (2) являє собою ряд геометричної прогресії R5 зі знаменником.

При існуючому різноманітті техно-логічних процесів виявилося, що ви-лайливий для регламентації їх ряд R5 цілком достатній, з одного боку, для забезпечення дійсно необхідної точності для ви-конання деталями або виробами їх функ-ціонального призначення, з іншого боку, раціонально обмежує вибір значень числа одиниць допуску до числа, дійсно необхідного і економічно доцільно-го.

Квалітети 4 і 5 застосовують:

а) для деталей, що визначають точність роботи особливо точних машин, прецизійних верстатів, ділильних машин;

б) для особливо напружених деталей швидкохідних машин у випадках, коли точність в значній мірі визна-чає навантаження або розподіл напружень;

в) для деталей швидкохідних механізмів при необхідності безшумної роботи.

Квалітети 6. 8 вважаються основними в сучасному виробництві.

Квалитет 9 характерний для деталей в низькошвидкісних машинах і механізми-мах і інших машинах зі зниженими вимогами до точності.

Квалітети 10, 11 застосовують для де-талей, вузлів і машин низької точності, тихохідних; вони передбачають мож-ливість часткового застосування деталей, виготовлених без зняття стружки з чістотянутой круглої сталі і труб, холодноштампованих деталей і т. д.

Квалітети 12 і 13 застосовують при са-мих мінімальні вимоги до якост-ству обробки, як правило, для вспомо-готельних пристроїв, вони орієнтовані на виготовлення деталей без зняття стружки.

Квалітети 14. 17 призначаються трива вільних розмірів деталей, т. Е. Розмірів неспряжуваних поверхонь, і також для розмірів заготовок після попередньої обробки. Ці квалітети точності виходять в результаті штампування, волочіння, виливки в прес-форми, грубої обточування і т. Д.

Величини верхнього і нижнього граничних відхилень вказуються на кресленнях трьома способами:

1) дрібними цифрами (мм) за номінальним розміром; відхилення, рівні нулю, що не проставляються. Відхилення можуть мати однакові або різні знаки, наприклад. 20 +0,018 або;

2) умовним позначенням поля допуску, що складається з букви і цифри, що позначає квалітет, наприклад 12G8, 20h10;

3) одночасною вказівкою поля допуску і цифрових значень відхилень (в дужках), наприклад 12G8. 20h10 (-0,08).

Характер сполучення - посадка двох співвісних циліндричних деталей (охоплюється - вала і охоплює - отвори) залежить від їх дійсних розмірів. Якщо діаметр отвору більше діаметра вала, то в з'єднанні між ними буде зазор (мал.54; позитивна різниця діаметрів), що забезпечує вільне осьове і окружне переміщення однієї деталі щодо іншої. Якщо розмір отвору менше розміру вала (негативна різниця розмірів), то в з'єднанні утворюється натяг (рис. 55).